Пожалуйста, оставьте нам сообщение

высокое качество паропроводы промышленные

Когда слышишь 'высокое качество паропроводы промышленные', половина заказчиков сразу представляет идеальные сварные швы и блестящую изоляцию. На деле же за этим стоят десятки нюансов, которые не видны на фото готового объекта. Вот, например, ООО Шаньдун Джуненг Группа Холдинга - их изоляционные решения для подземной прокладки мы тестировали в прошлом году на химическом комбинате под Нижним Новгородом. Пришлось переделывать узлы крепления компенсаторов - в техзадании не учли вибрационные нагрузки от турбин.

Мифы о 'качестве' в проектировании

Многие до сих пор выбирают толщину стенки трубы по стандартным таблицам, не учитывая цикличность нагрузок. На азотном заводе в Дзержинске пришлось демонтировать участок промышленные паропроводы после полугода эксплуатации - усталостные трещины в зонах сварных соединений. Проектировщики взяли стандартный запас прочности, но не просчитали термические удары при аварийных остановках.

Особенно критично для надземных трасс - тут и ветровые нагрузки, и температурные деформации. Мы с коллегами из Шаньдун Джуненг как-раз разрабатывали усиленные кронштейны для их паропроводы высокого качества на ТЭЦ-23. Интересно, что пришлось учитывать не только механику, но и химический состав атмосферы - промышленный район с агрессивными выбросами требовал особой защиты крепежа.

Кстати, о материалах - европейские стали марки 13CrMo4-5 часто рекламируют как универсальное решение, но при транспортировке перегретого пара свыше 560°C лучше показывают себя японские аналоги. Хотя и дороже на 15-20%, но ресурс выше почти вдвое. Проверяли на опытно-промышленной установке в Ангарске.

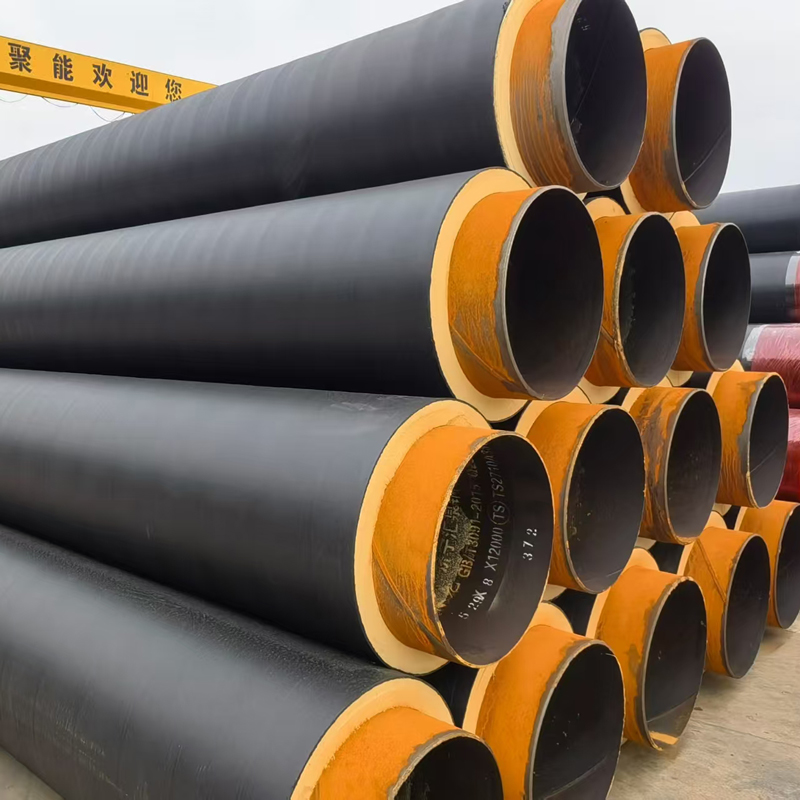

Подземная прокладка: что не пишут в каталогах

Здесь главный враг - коррозия, причем не столько от грунтовых вод, сколько от блуждающих токов. В прошлом месяце инспектировали участок трассы от котельной до цеха лакокрасочного завода - за 3 года канальная прокладка превратилась в решето. Причем изоляция была по ГОСТу, но проектировщики 'забыли' про катодную защиту.

У Шаньдун Джуненг в этом плане интересные решения для промышленные паропроводы - их система мониторинга состояния изоляции в реальном времени. Мы тестировали на объекте в Татарстане: датчики влажности в пенополиуретановой изоляции плюс система оповещения. Дорого, но для критичных производств оправдано.

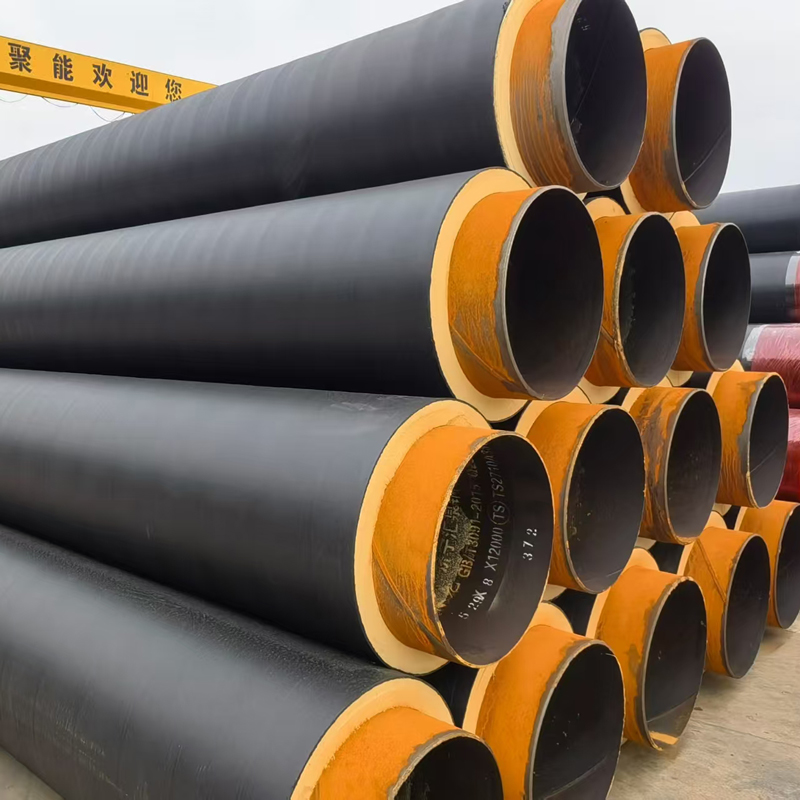

Еще момент - тепловые потери. Многие заказчики экономят на толщине изоляции, потом доплачивают за перерасход топлива. Расчеты показывают, что для пара 380°C оптимальная толщина ППУ изоляции - не менее 180 мм, хотя часто пытаются ограничиться 120 мм. Проверяли на кирпичном заводе в Ростовской области - разница в теплопотерях достигала 27%.

Монтажные работы: теория vs практика

Самая частая ошибка - несоосность фланцевых соединений. Монтажники говорят 'стянем болтами', а через полгода получаем течь. Особенно критично для паропроводы высокого качества с рабочим давлением свыше 40 атмосфер. Помню случай на целлюлозно-бумажном комбинате - пришлось останавливать линию из-за разгерметизации стыка. Выяснилось, что монтажники не проверили параллельность фланцев лазерным нивелиром.

Сварка - отдельная тема. Для ответственных участков настаиваем на рентгенографическом контроле каждого шва, но часто сталкиваемся с сопротивлением подрядчиков. Хотя практика показывает - дефекты в 3-5% соединений есть всегда. В прошлом году на металлургическом заводе при приемке обнаружили непровары в 8 из 120 стыков.

Термоциклирование - еще один подводный камень. После 200-300 циклов 'нагрев-остывание' даже качественные компенсаторы начинают 'уставать'. Мы обычно рекомендуем замену сильфонных элементов через 5 лет эксплуатации, хотя производители декларируют 10-летний ресурс. Проверено на четырех промышленных объектах.

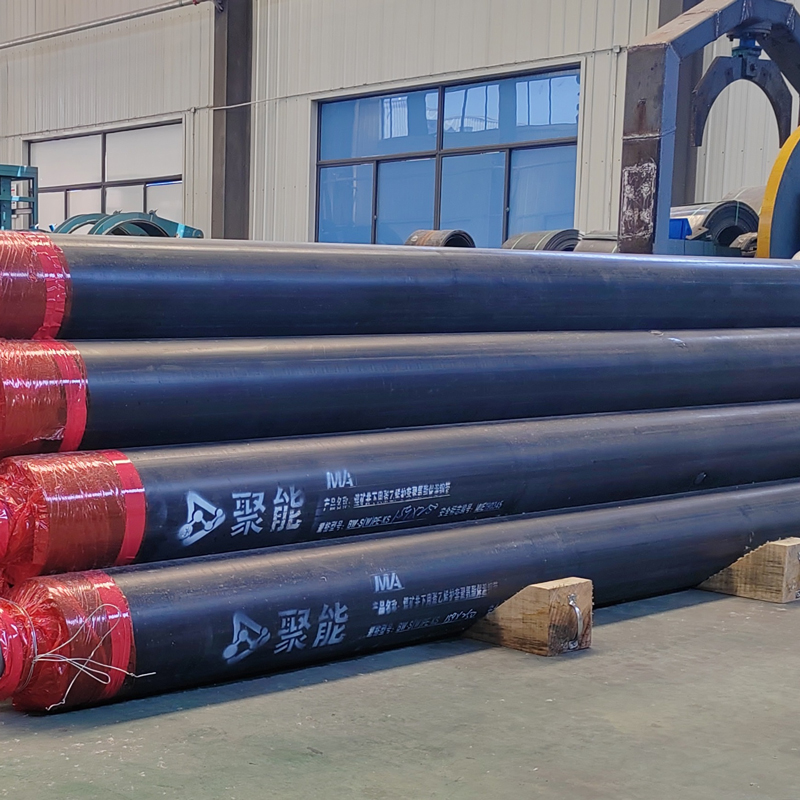

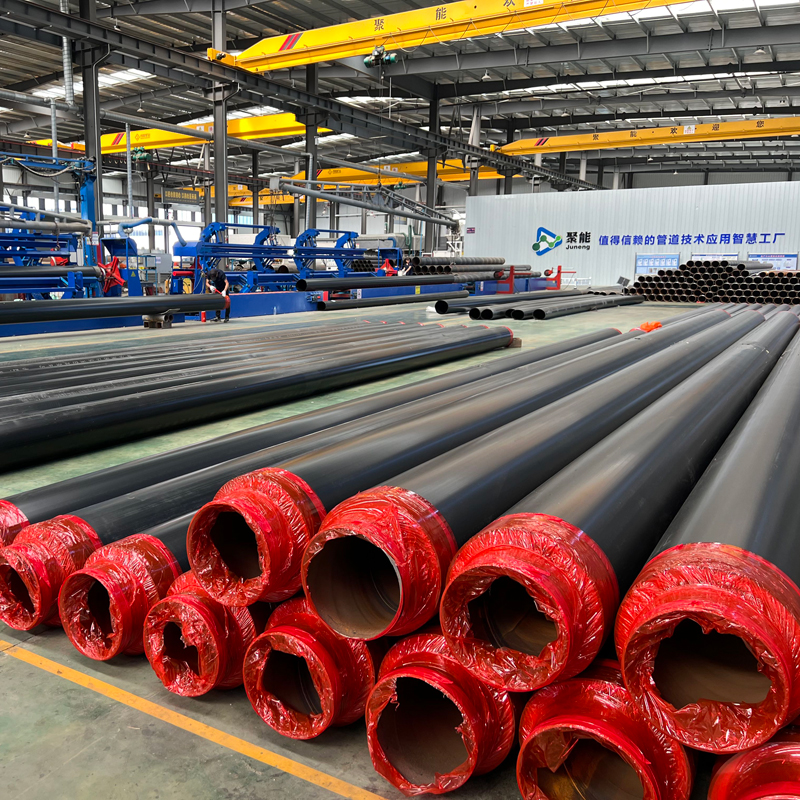

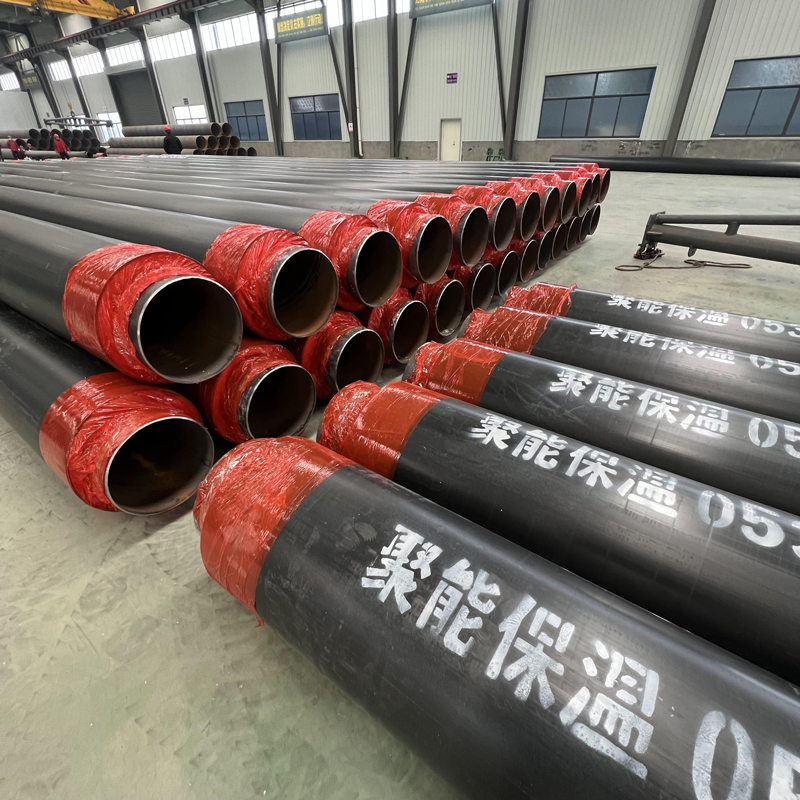

Изоляционные решения: опыт Шаньдун Джуненг

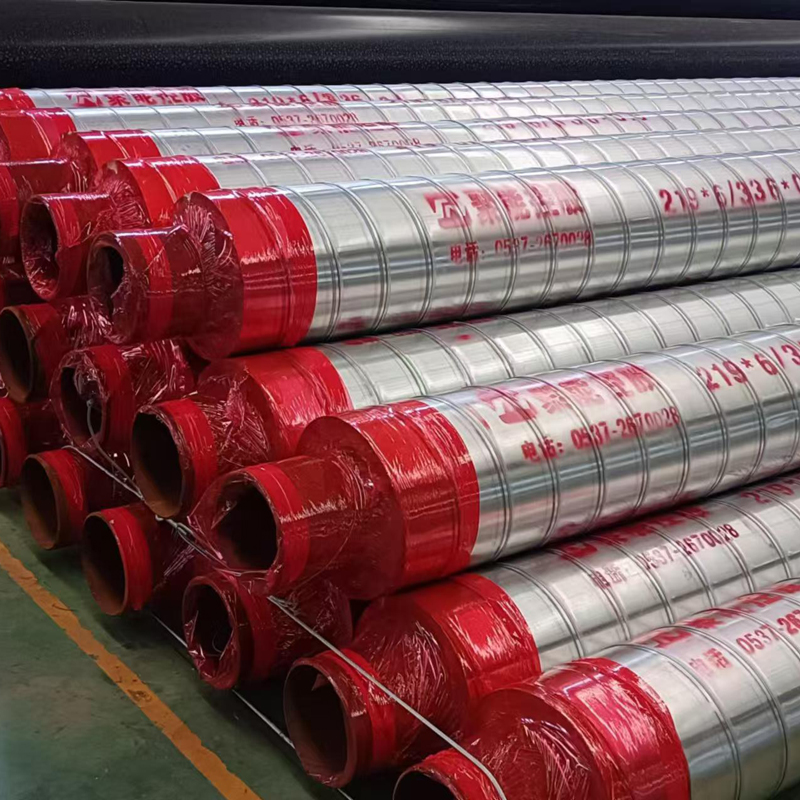

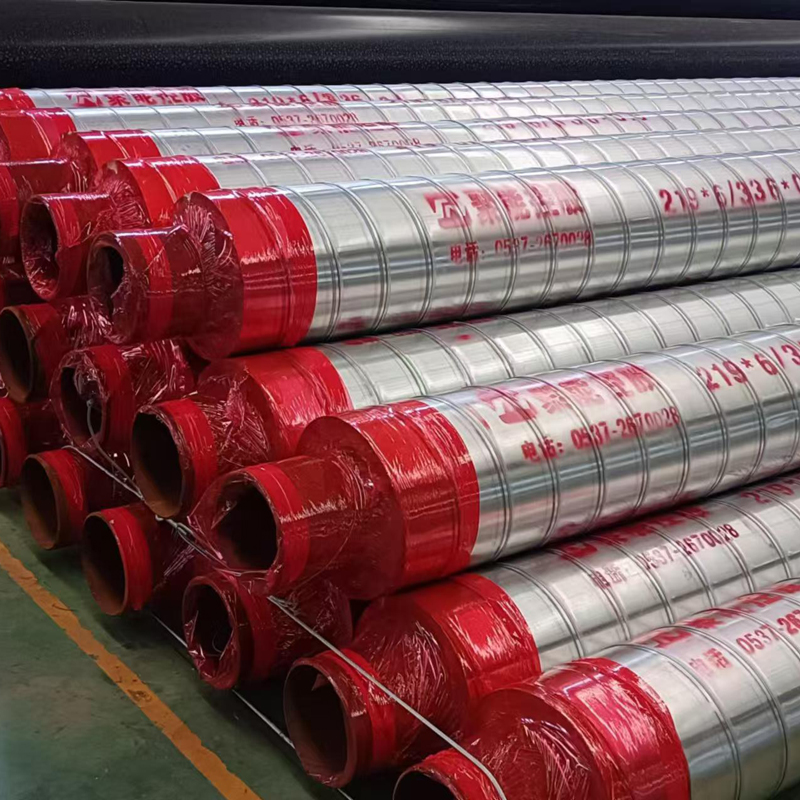

С их паропроводы промышленные для надземной прокладки работали на нефтеперерабатывающем заводе под Омском. Интересная особенность - комбинированная изоляция: базальтовые маты плюс алюминиевое покрытие. В условиях сибирской зимы (-45°C) теплопотери были ниже проектных на 18%.

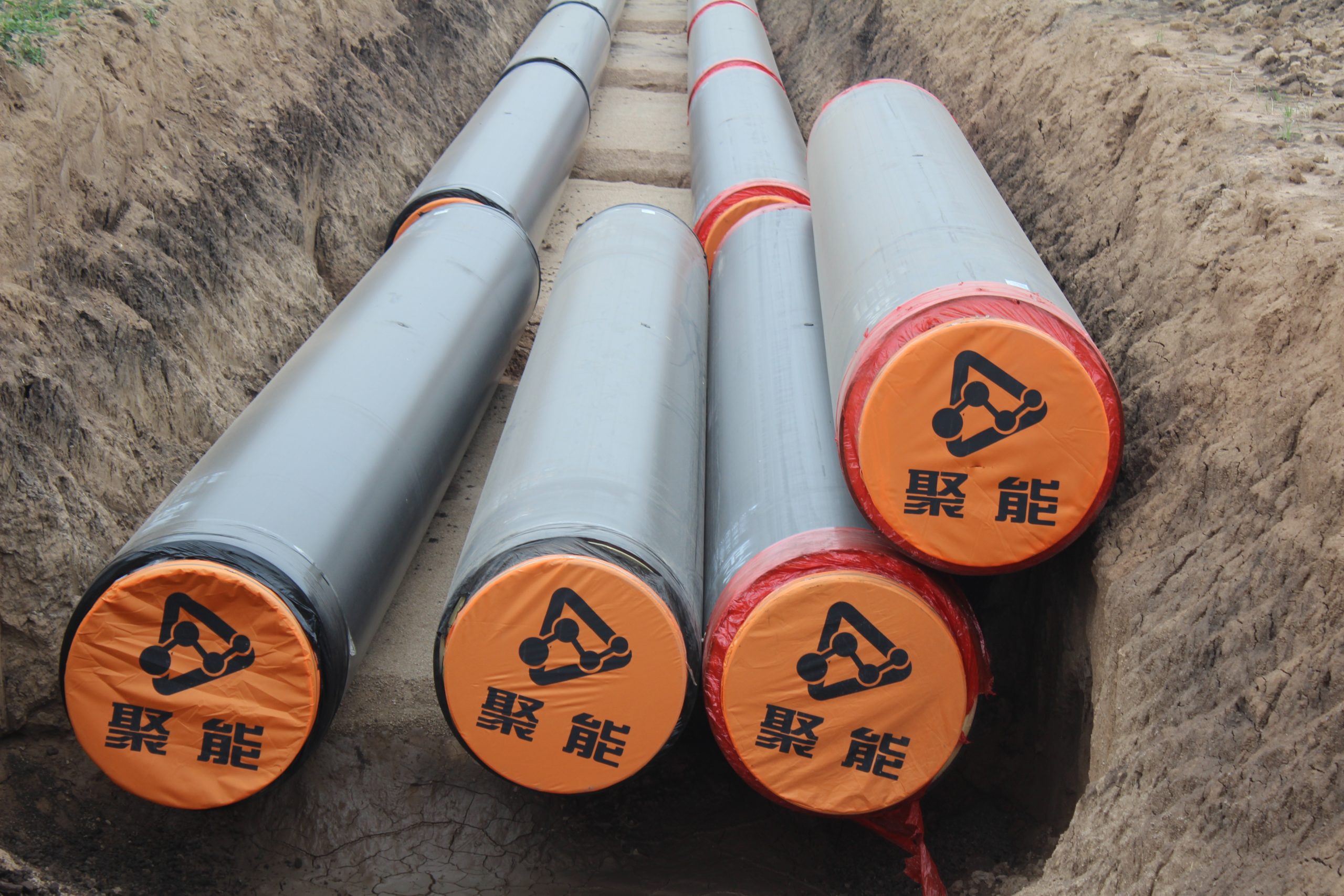

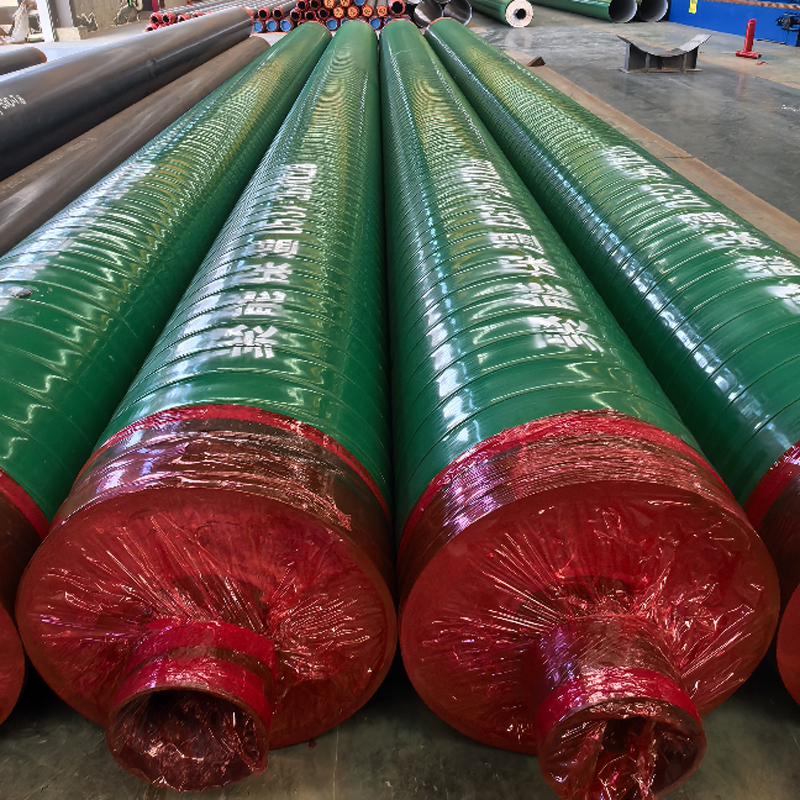

Для подземной прокладки у них есть система с гидроизоляцией из полимерных мембран - тестировали в болотистой местности Ленинградской области. За 2 года наблюдений - нулевая коррозия, хотя грунтовые воды на уровне 0,8 метра. Правда, стоимость на 25% выше стандартных решений.

Особенно хочу отметить их фитинги для изоляционных труб - конструкция замков позволяет монтировать без дополнительной герметизации. На сахарном заводе в Воронежской области смонтировали участок 120 метров за 2 дня вместо запланированных 4. Но есть нюанс - требуются специальные монтажные приспособления.

Эксплуатационные проблемы и решения

Гидроудары - бич любых паропроводов. На хлебозаводе в Казани после реконструкции стали частыми случаи разрыва спускных клапанов. Оказалось, проектировщики не учли инерционность новой парогенераторной установки. Пришлось устанавливать дополнительные демпферы.

Отложения накипи - классика, но с нюансами. При использовании умягченной воды образуется не карбонат кальция, а силикатные отложения. Их удаление требует специальных реагентов. На текстильной фабрике в Иваново пришлось разрабатывать индивидуальную схему промывки.

Контроль состояния - многие до сих пор полагаются на визуальный осмотр. Но для промышленные паропроводы высокого качества минимальный набор - это ультразвуковой контроль толщины стенок плюс тепловизор для оценки состояния изоляции. На химическом предприятии в Уфе внедрили такую систему - за год обнаружили 3 участка с критичным истончением стенки.

Перспективные разработки

Композитные материалы - пока дорого, но для агрессивных сред уже экономически оправдано. В Шаньдун Джуненг экспериментируют с армированными стекловолокном трубами для участков с конденсатом высокой кислотности. На целлюлозном производстве испытания показали увеличение межремонтного периода в 3 раза.

Системы мониторинга с ИИ - пока на стадии тестов, но уже видны перспективы. Алгоритмы учатся предсказывать износ по косвенным признакам: колебания давления, температурные градиенты. На ТЭЦ-17 пилотный проект показал точность прогноза дефектов до 87%.

Новые виды изоляции - вакуумные панели. Для паропроводы высокого качества это пока экзотика, но на экспериментальном участке в Новомосковске теплопотери удалось снизить на 40% по сравнению с традиционной изоляцией. Правда, стоимость метра трассы выросла в 2,3 раза.

Рекомендуемые продукты

Наши флагманские товары

Анализ рынка

Цены, сроки поставки, стабильность качества:

Мы 88 000 м2 собственных заводов, большой размер, поэтому цены стабильны

Есть несколько автоматизированных производственных линий, без задержек

Четырехуровневая система тестирования + одобрение центрального правительства, качество в долгосрочной перспективе стабильно.

Корпоративные преимущества

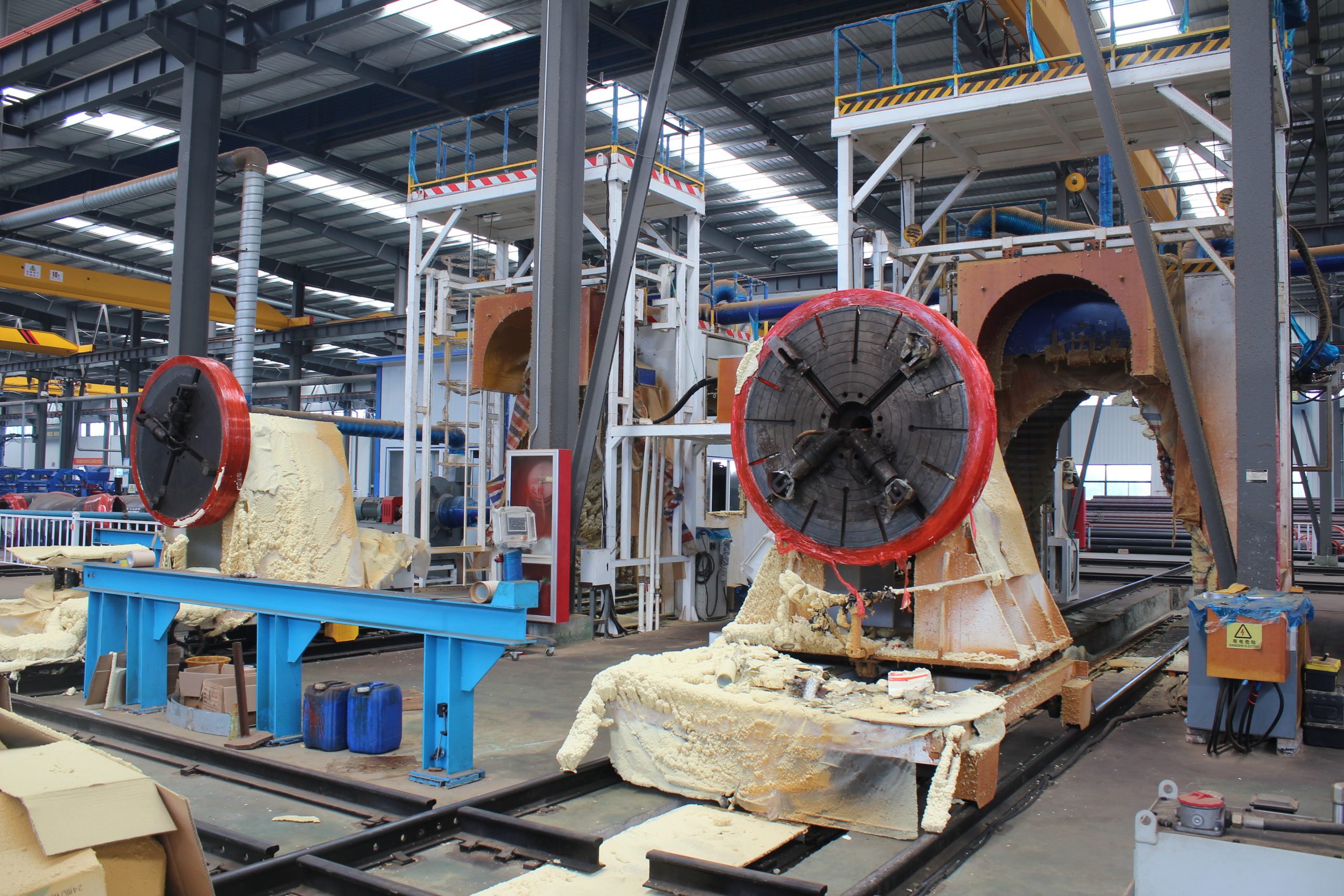

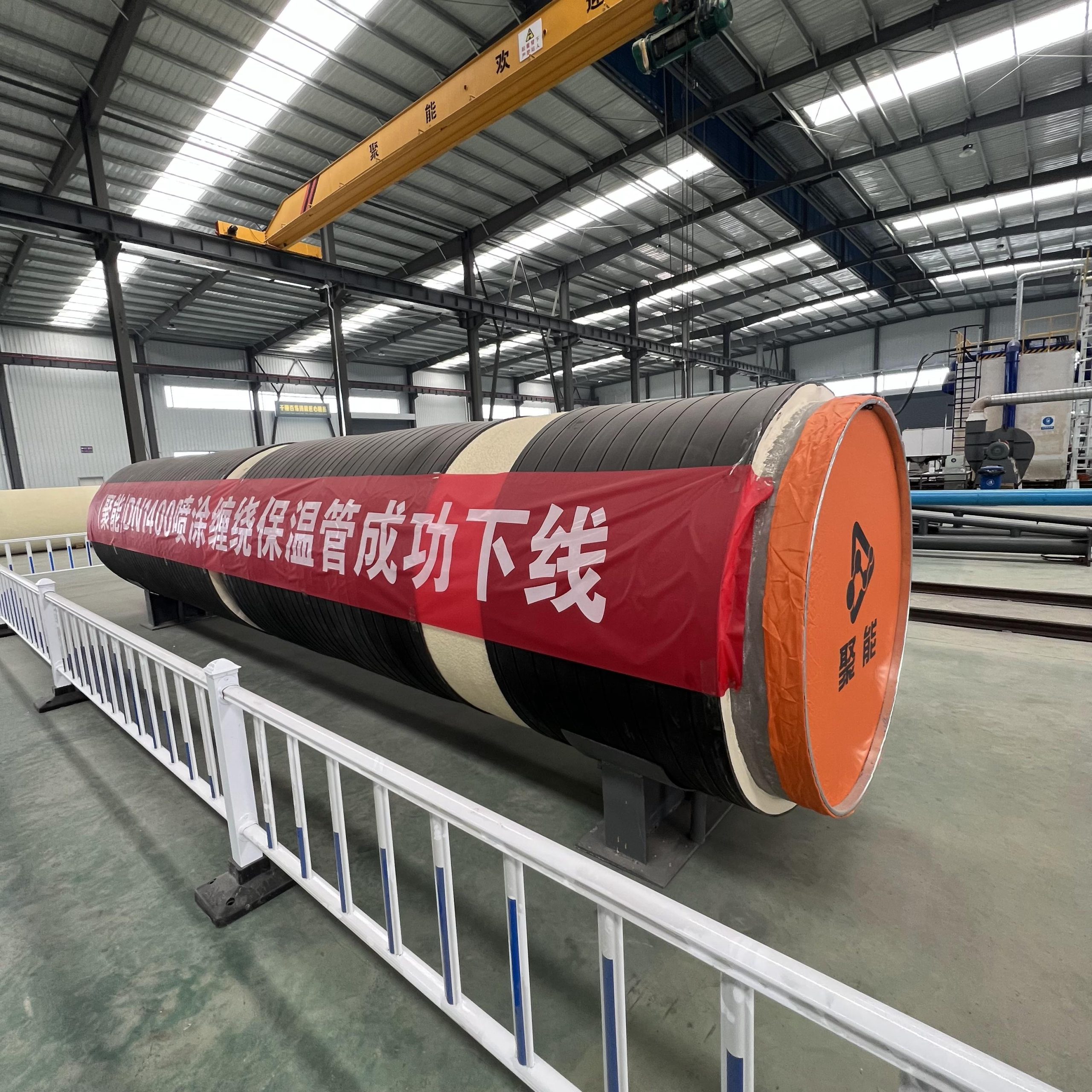

Наши объекты и производственные мощности

Сертификаты и лицензии

Наши продукты прошли все необходимые сертификационные испытания и соответствуют международным стандартам качества.

Отзывы клиентов

Примеры применения

Наши продукты используются в различных сферах и условиях, обеспечивая оптимальный результат.

Информация о ценах

Прайс-лист на наши продукты с указанием минимальных объемов заказа и наличия на складе.

| Продукт | Количество | Цена | Наличие | Мин. заказ |

|---|---|---|---|---|

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров | ||

-1.jpg)

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров |

Преимущества наших продуктов

Пять основных преимуществ шаньдуна цзюйнэн:

Полный режим покрытия: от – 50°C до 350°C работает

Полная поставка: прямое захоронение, обмотка, стальная оболочка, PE-RT、 Единовременные закупки полезных ископаемых

Интеллектуальное производство + 100 + патенты, стабильность качества намного превосходит сверстников

Поддержка со стороны центрального правительства, способность проекта к исполнению

Высокая адаптивность к экстремальным условиям и глобальным неблагоприятным условиям

Оставьте сообщение для консультации

Часто задаваемые вопросы

Ответы на популярные вопросы клиентовУ нас есть отдел проверки качества, каждый процесс имеет соответствующие стандарты контроля качества, каждая мастерская оснащена персоналом проверки качества.

Да у нас есть большое количество товаров на складе, и наша компания также может обеспечить индивидуальное производство продукции.

Да, мы можем сделать OEM и ODM.

Самые продаваемые продукты

Самые продаваемые продукты-

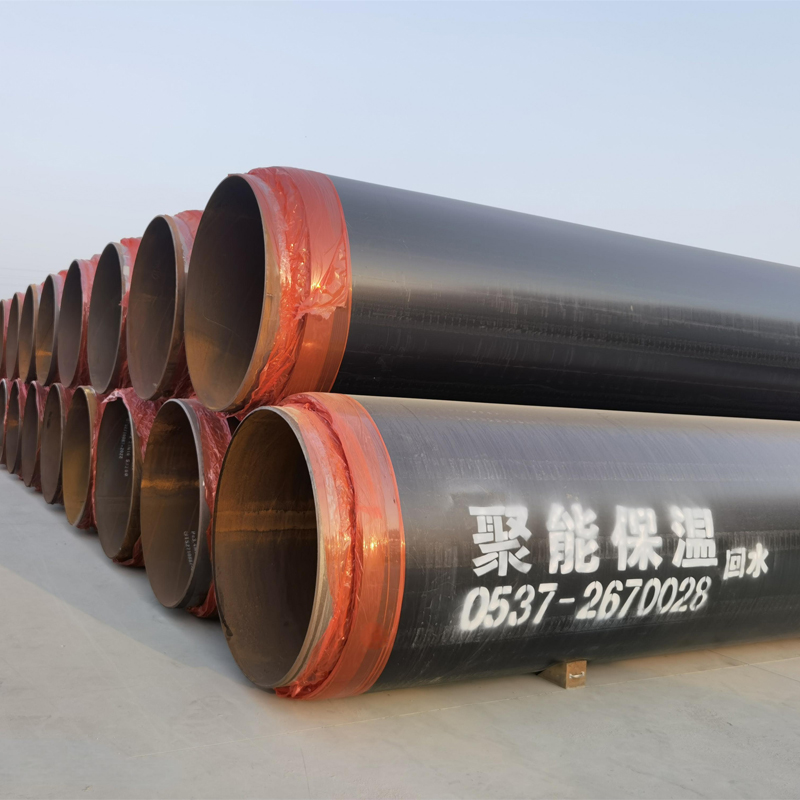

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Изоляционная труба с железным листом

Изоляционная труба с железным листом -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

Сборные подземные трубы для горячего водоснабжения

Сборные подземные трубы для горячего водоснабжения -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок

Связанный поиск

Связанный поиск- высокое качество паровые трубы

- Антикоррозийный трубопровод

- высокое качество изолированная труба

- антикоррозийная труба цена

- высокое качество подземная изоляционная труба

- Антикоррозийная изоляционная труба

- Антикоррозийная труба

- вадис центр ооо производство теплоизолированных ппу труб

- высокое качество изолированная труба цена

- высокое качество изолированная труба ППУ