Пожалуйста, оставьте нам сообщение

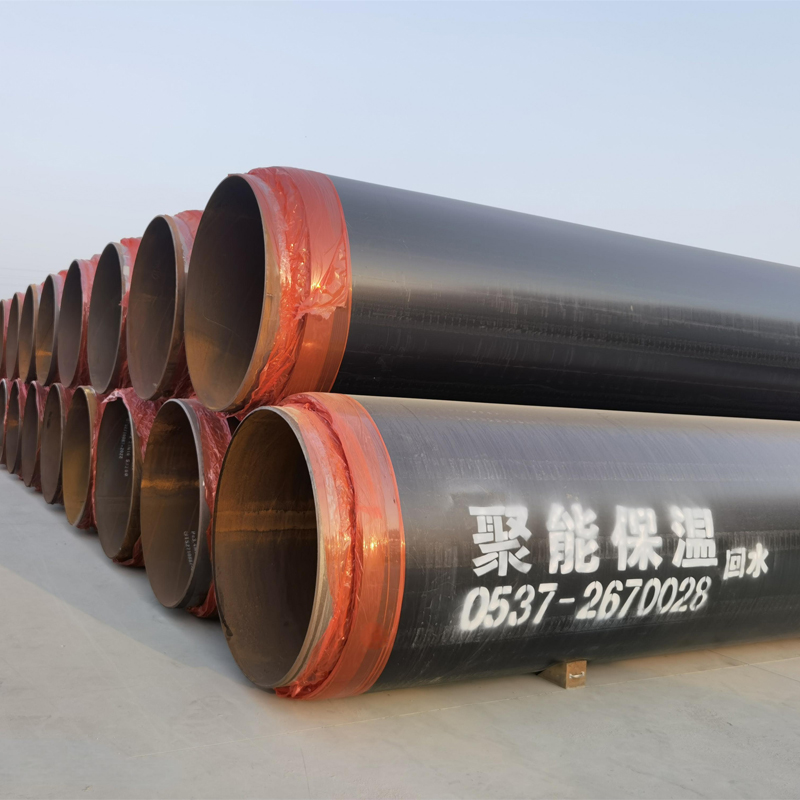

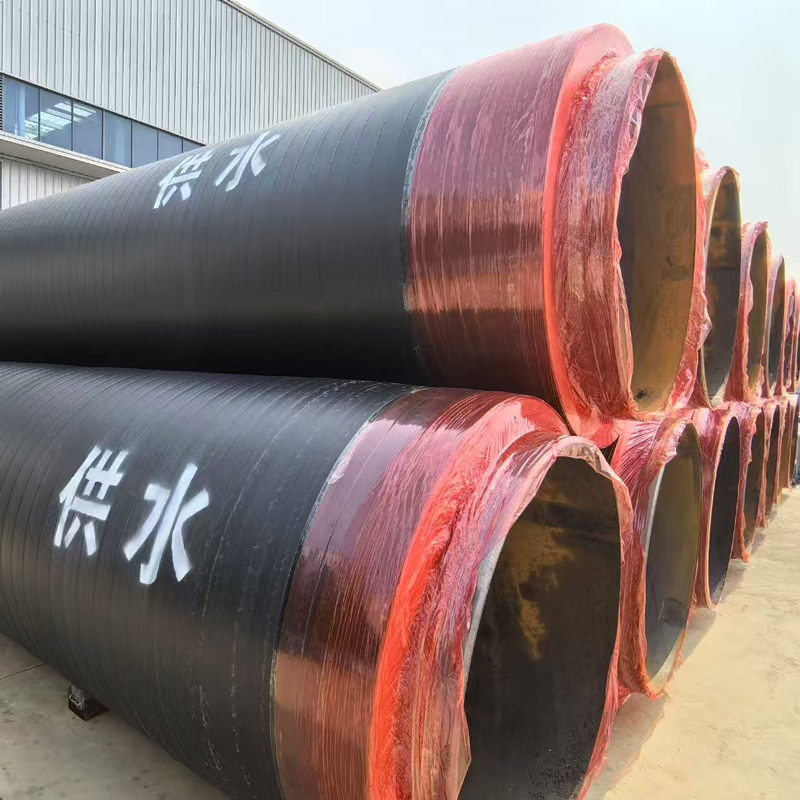

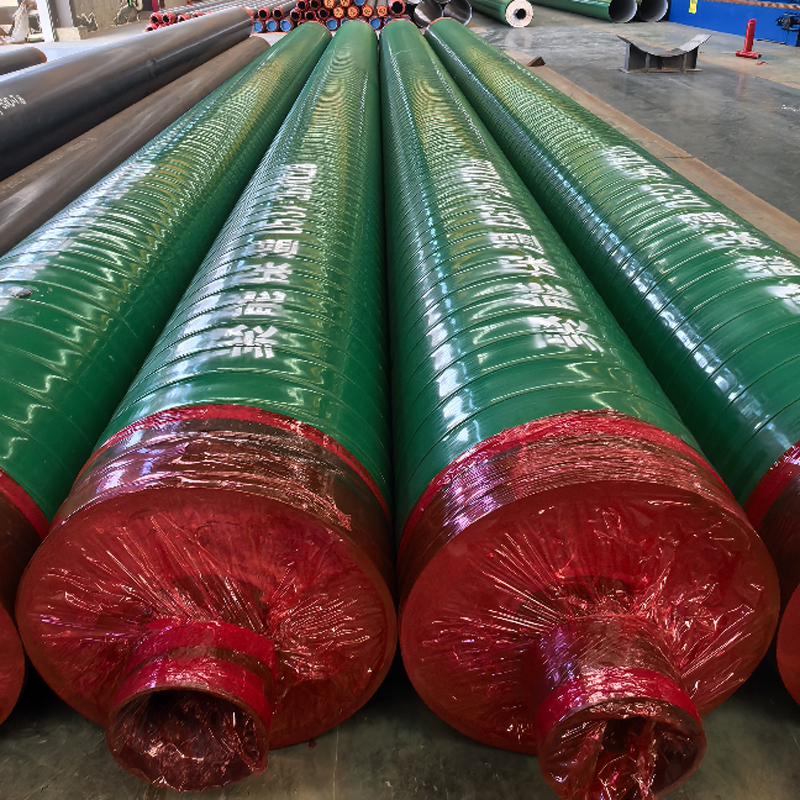

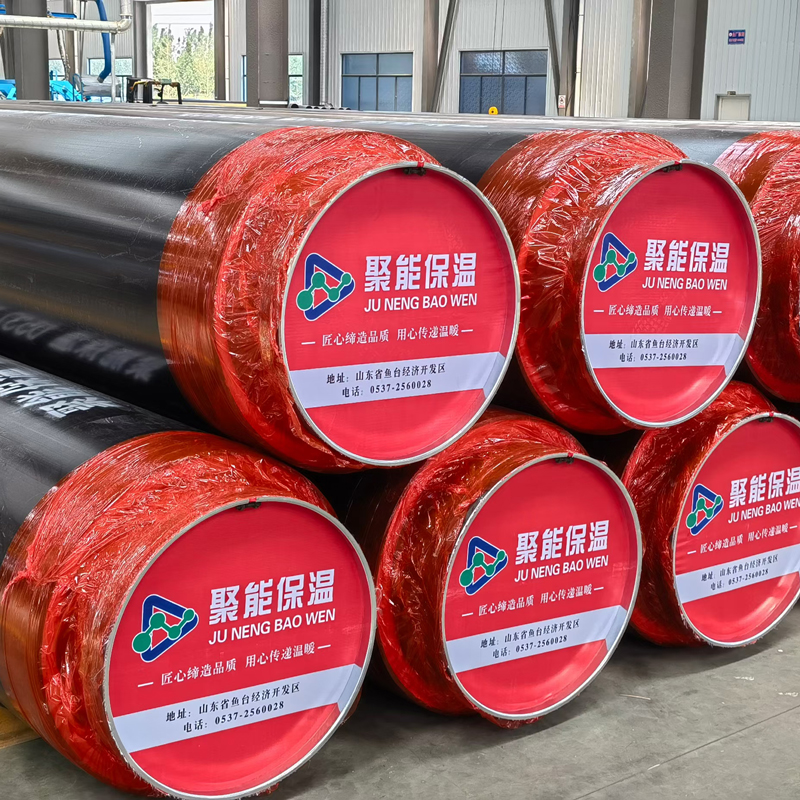

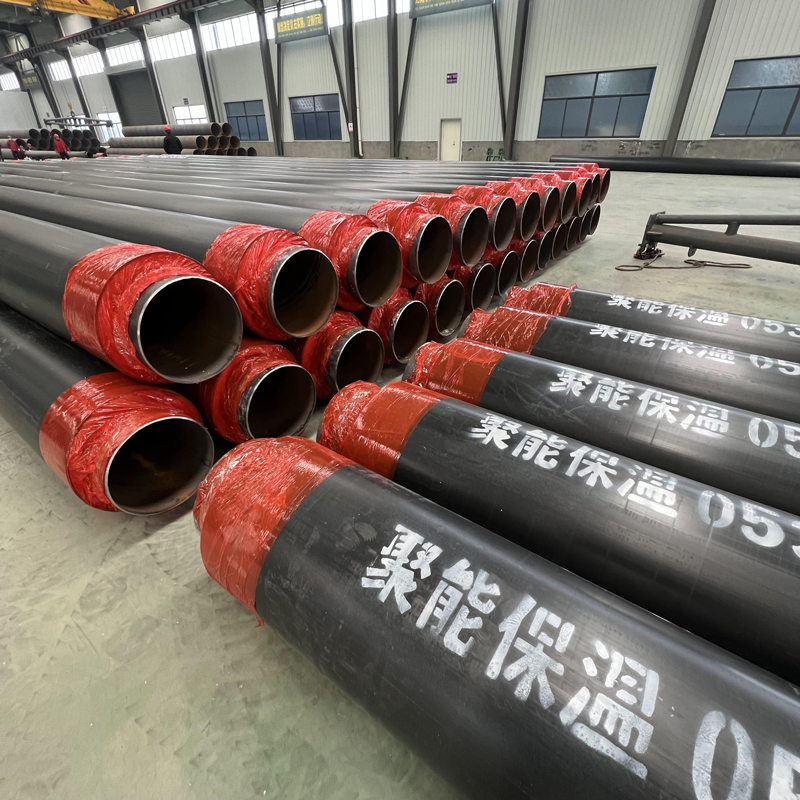

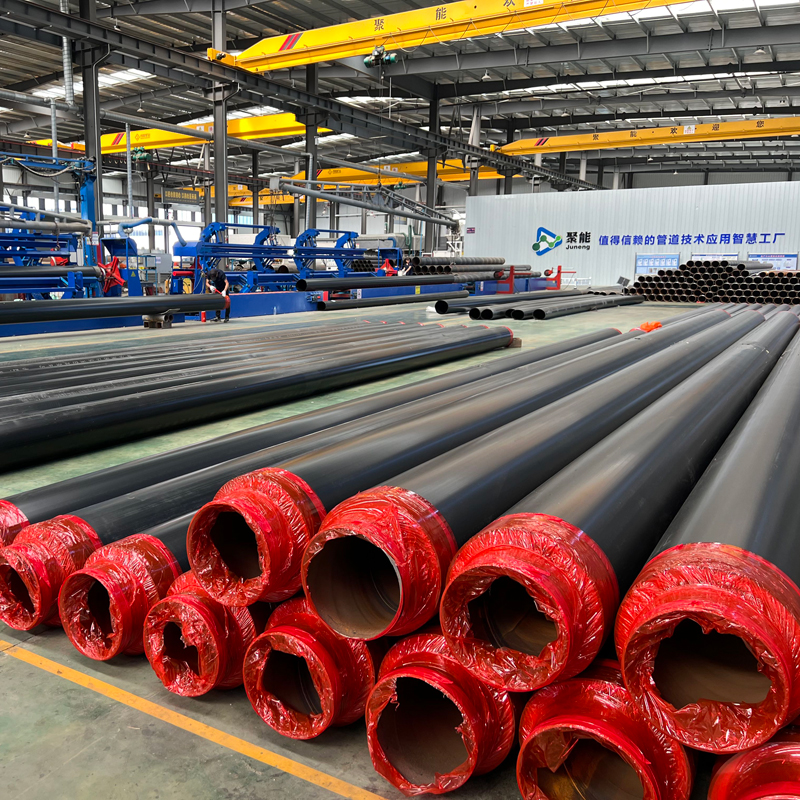

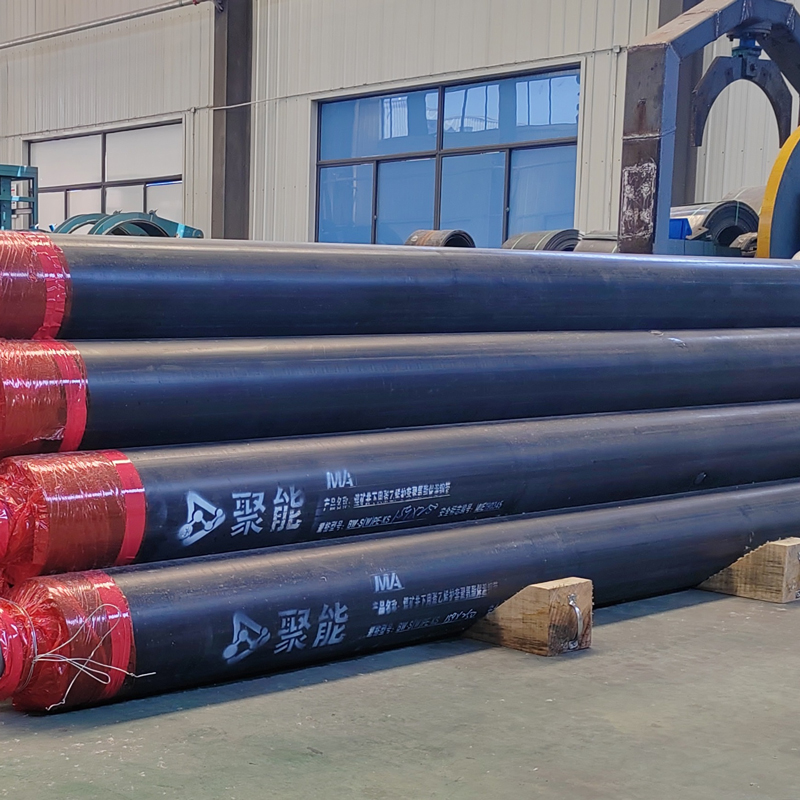

высокое качество подземная изоляционная труба / подземная труба

Когда говорят о подземных изоляционных трубах, многие сразу представляют себе просто утеплённую сталь, но на деле разница между рядовой продукцией и действительно надёжным решением становится видна только после 3-4 лет эксплуатации. Лично сталкивался с ситуациями, когда экономия на толщине пенополиуретана всего на 5 мм приводила к промерзанию теплотрассы в сибирских посёлках – там, где температура грунта опускается ниже расчётной. Именно поэтому в ООО Шаньдун Джуненг Группа Холдинга всегда акцентируют: ключевой параметр не просто наличие изоляции, а её стабильность в условиях реальных нагрузок.

Технологические аспекты производства

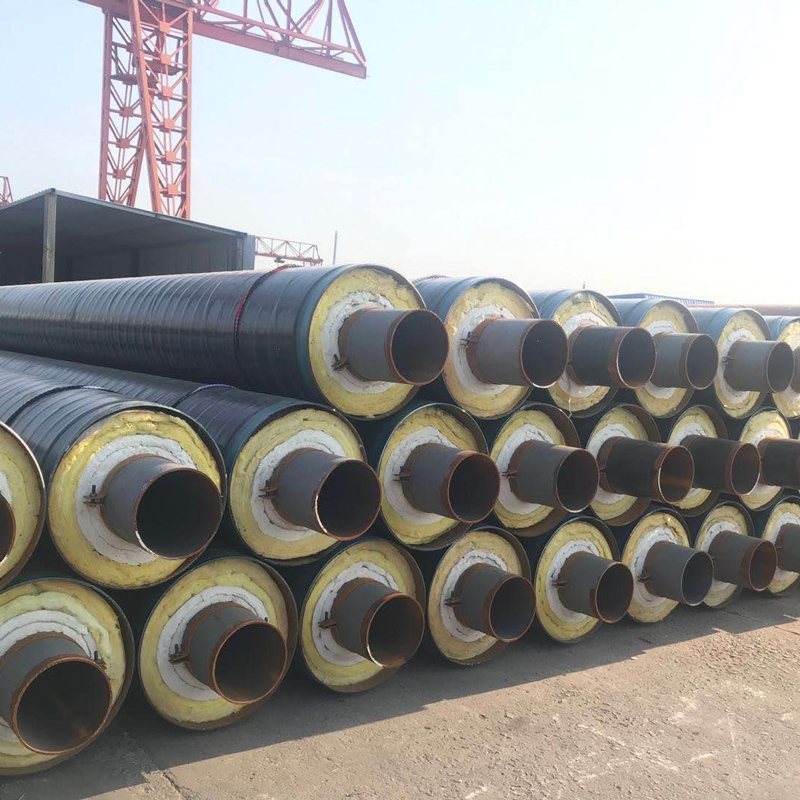

Начнём с основ – пенополиуретан должен быть не просто 'толстым', а с закрытой ячеистой структурой. Проверял образцы с разных производств: где-то визуально видно неравномерное вспенивание, где-то плотность плавает от 58 до 72 кг/м3. В таких случаях даже качественная стальная труба не спасёт – мостики холода образуются в самых неожиданных местах. Кстати, у подземных труб от Джуненг заметил стабильную плотность ППУ в районе 65±2 кг/м3 – видимо, строго выдерживают технологию.

Система ОДК – отдельный разговор. Многие производители экономят на медных проводниках, используя омеднённую сталь. Через год-два в агрессивных грунтах такие проводники просто перестают передавать сигнал. Приходилось перекладывать участок в Новосибирске именно из-за этого – система мониторинга показывала 'всё в порядке', а на деле труба уже начала 'потеть'. Сейчас всегда требую паспорт на медь в ОДК.

Сталь для трубы-основы – отдельная головная боль. ГОСТ 8732-78 – это минимум, но для северных регионов лучше искать трубы с дополнительной катодной защитой. В проекте под Тюменью использовали комбинированное решение: высокое качество подземной изоляционной трубы плюс активная катодная защита. Результат – 8 лет без единого замечания по коррозии.

Особенности монтажа в сложных грунтах

Песчаные грунты кажутся простыми, но именно в них чаще всего происходит просадка теплоизоляции. Запомнился случай в Астраханской области – пришлось переделывать стыки на трёх километрах трассы из-за неправильно подобранной плотности засыпки. Теперь всегда настаиваю на инженерно-геологических изысканиях перед выбором типа изоляции.

В болотистых районах главный враг – не столько влага, сколько переменная нагрузка. Стандартные подземные трубы здесь работают плохо – нужны усиленные варианты с дополнительными рёбрами жёсткости. Кстати, у Джуненг видел спецсерию для таких условий – с увеличенной толщиной гидрозащитной оболочки.

При монтаже в сейсмичных районах важно не просто зафиксировать трубу, а обеспечить ей определённую степень свободы. Жёсткая фиксация привела к деформации на участке в Дагестане – труба лопнула не от давления, а от напряжения в месте крепления. Теперь всегда оставляю расчётный зазор согласно СП .

Типичные ошибки при выборе фитингов

Переходники и отводы – слабое место любой системы. Как-то пришлось демонтировать участок, где использовались 'аналоги' фитингов от другого производителя – разница в коэффициенте теплового расширения привела к разгерметизации за 14 месяцев. С тех пор работаю только с комплектными решениями, например, как у подземных изоляционных труб от Шаньдун Джуненг – там и геометрия выдержана, и материал идентичен основной трубе.

Особое внимание – угловым компенсаторам. В проекте под Воркутой сэкономили на них, решив обойтись стандартными отводами. Результат – ежесезонные ремонты в местах поворотов. После этого случая всегда закладываю минимум 15% запас по компенсации тепловых расширений.

Антикоррозийное покрытие фланцев – часто упускаемый момент. Стандартная эпоксидка держится 2-3 года, после чего начинается электрохимическая коррозия. Сейчас перешли на полиуретановые покрытия – дороже, но служат сопоставимо со сроком службы самой трубы.

Паровая изоляция – специфика применения

С паровой изоляционной трубой ситуация сложнее – многие недооценивают температурные деформации. На одном из объектов в Мурманске пришлось экстренно менять участок после первого же пуска пара – трубу 'повело' из-за неправильно рассчитанных компенсаторов. Теперь для температур выше 150°C всегда заказываем трубы с дополнительным армированием.

Система контроля для паровых магистралей должна быть более чувствительной. Обычные датчики ОДК иногда не успевают за скоростью изменения температуры. При работе с продукцией Джуненг отметил их систему мониторинга с термопарами – дороже, но для критичных объектов оправдано.

Гидроизоляция стыков – отдельная наука. Полиэтиленовые муфты хороши для воды до 95°C, для пара нужны комбинированные решения с металлическими вставками. Помню, как на участке под Челябинском пришлось разрабатывать спецмуфты именно под такие условия – стандартные не выдерживали циклических нагрузок.

Сравнение с надземными решениями

Когда клиенты спрашивают про надземную изоляционную трубу, всегда уточняю условия эксплуатации. Для временных решений или в сейсмичных районах она действительно лучше, но стоимость обслуживания в 2-3 раза выше. Особенно если говорить о системах с подогревом наружной оболочки.

Ультрафиолет – главный враг надземки. Стандартная оцинковка держится 5-7 лет, потом начинаются проблемы. В портовых зонах ещё хуже – солёный воздух съедает защиту за 3-4 года. Сейчас рекомендуем полимерные покрытия, хотя они и дороже на 25-30%.

Монтаж надземных систем требует больше расчётных работ – ветровые нагрузки, гололёд, доступ для обслуживания. Как-то в Хабаровске пришлось переделывать опоры после первого же сезона – не учли вес снегового покрова. Теперь всегда закладываем +40% к прочности конструкций.

Экономические аспекты выбора

Срок службы качественной подземной изоляционной трубы – 25-30 лет, но это при условии правильного монтажа. Видел случаи, когда попытка сэкономить 15% на начальном этапе оборачивалась затратами на ремонт уже через 5-6 лет. Особенно это касается толщины изоляции – для северных регионов лучше брать с запасом.

Система мониторинга кажется излишней тратой, но на длинных трассах она окупается за 2-3 года. Только в прошлом году благодаря ОДК удалось предотвратить три аварии на участке под Казанью – вовремя заметили падение сопротивления изоляции.

Сервисное обслуживание – многие производители его не включают в стоимость. У ООО Шаньдун Джуненг Группа Холдинга в этом плане интересный подход: базовый мониторинг включён в поставку, что для российских условий довольно удобно. Особенно для муниципальных заказчиков с ограниченным бюджетом на обслуживание.

Перспективы развития технологий

Сейчас многие переходят на трубы с самодиагностикой – встроенные сенсоры не просто показывают повреждение, а прогнозируют его вероятность. У того же Джуненг видел опытные образцы с оптическим волокном в конструкции – интересное решение, хотя и дорогое пока.

Экологичность становится важным фактором. В Европе уже требуют сертификаты на 100% перерабатываемый ППУ, у нас пока это редкость. Но думаю, через 5-7 лет и в России появится подобное регулирование.

Цифровые двойники теплосетей – пока футуристика для большинства регионов, но в Москве уже тестируют такие системы. Интеграция данных с подземных труб в общую систему управления ЖКХ – следующий логичный шаг. Кстати, на сайте cnjuneng.ru видел, что они уже предлагают совместимость с SCADA-системами, что для отечественного рынка пока редкость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изоляционная труба с железным листом

Изоляционная труба с железным листом -

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

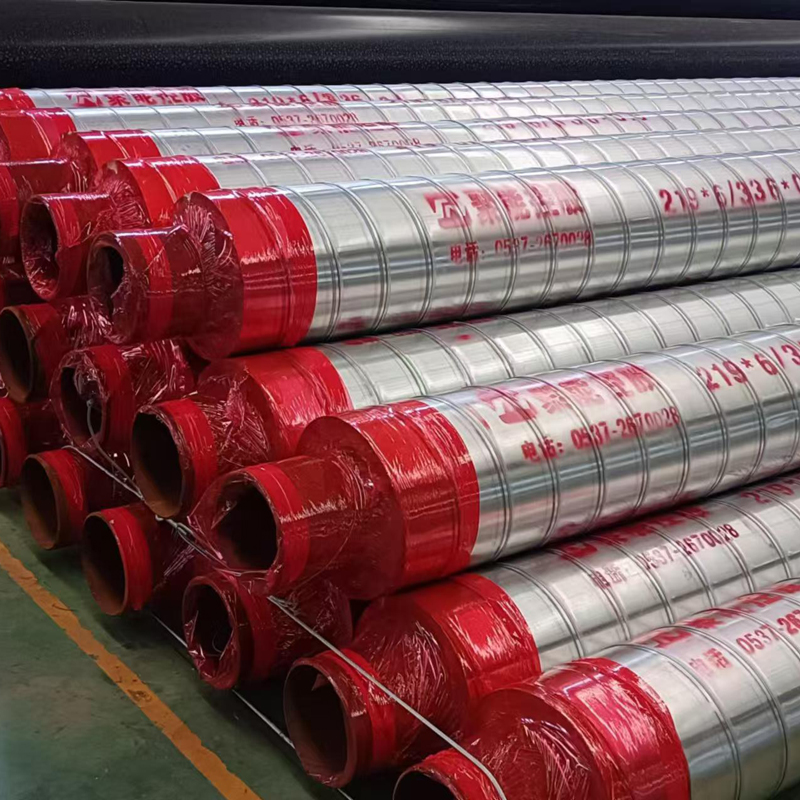

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Сборные подземные трубы для горячего водоснабжения

Сборные подземные трубы для горячего водоснабжения -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Полиэтиленовая спиральная отопительная труба

Полиэтиленовая спиральная отопительная труба -

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Стальная труба для горячей воды

Стальная труба для горячей воды

Связанный поиск

Связанный поиск- подземная паровая труба завод

- Китайский производитель внутренних антикоррозийных стальных труб

- Оптовые поставщики экструдированных полиэтиленовых изолированных стальных труб

- Китай трубы отопления

- Оптовые полиэтиленовые трубы для водоснабжения

- труба напорная полиэтиленовая

- Оптовые производители труб для пара

- Производители трубопроводов высокого давления в Китае

- трубы для теплосети

- трубы для пара