Пожалуйста, оставьте нам сообщение

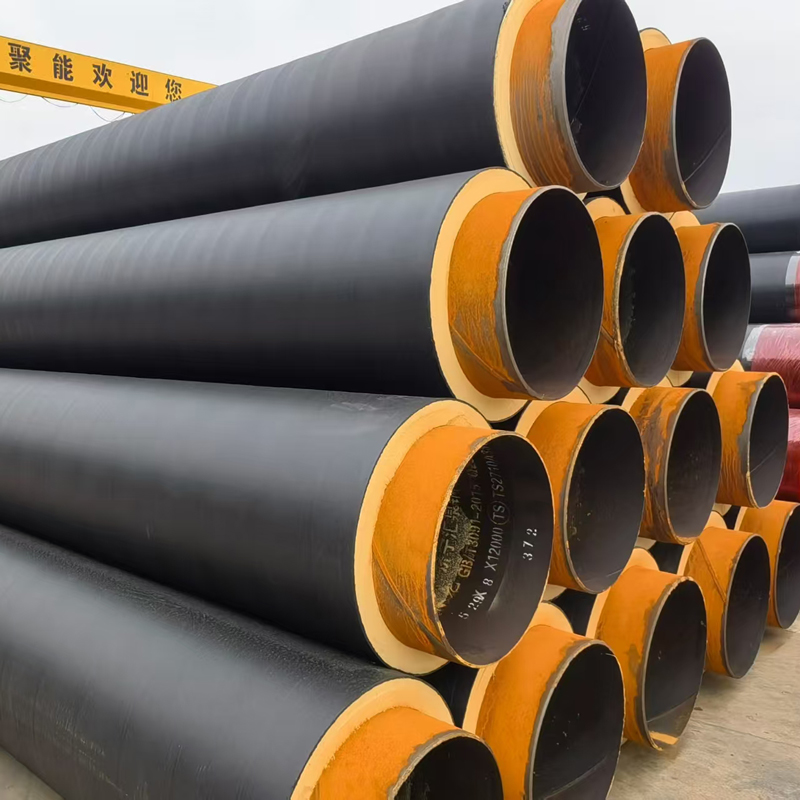

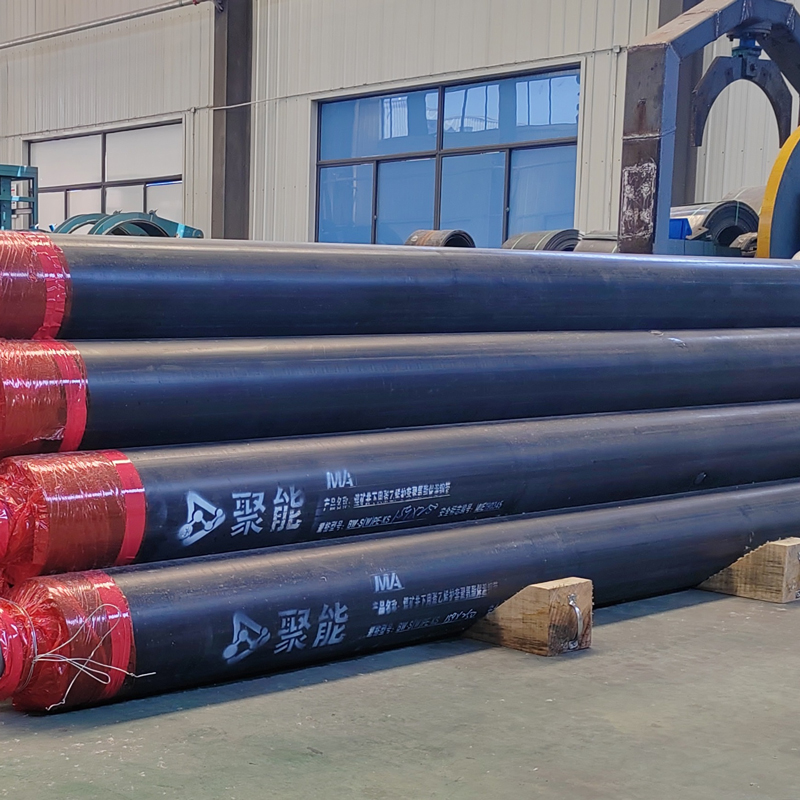

высокое качество подземная изоляционная труба

Когда говорят про высокое качество подземной изоляционной трубы, часто представляют просто толстый слой пенополиуретана и прочную сталь. Но на деле ключевые параметры скрыты в деталях, которые не видны при поверхностном осмотре. Например, коэффициент адгезии изоляции к трубе - вот где кроется 80% проблем при эксплуатации.

Технологические парадоксы изоляции

В 2019 году мы тестировали партию труб с заявленной толщиной изоляции 50 мм. При вскрытии через полгода эксплуатации обнаружили: влагозащитный слой работал только при температуре до 95°C, хотя в спецификациях указывали 130°C. Производитель использовал полиэтилен низкой плотности, экономя 15% себестоимости, но полностью теряя функциональность.

Особенно критичен контроль качества на стадии заливки ППУ. Если температура компонентов отличается даже на 3-4°C от технологической, появляются микрополости. При монтаже в грунтах с высоким УГВ эти дефекты проявляются через 2-3 отопительных сезона.

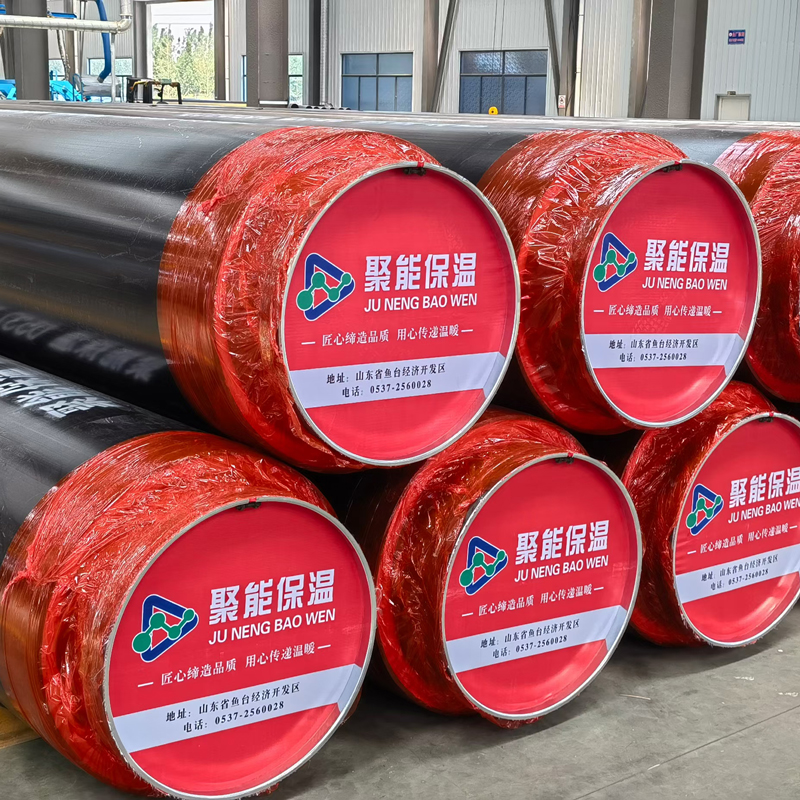

Коллеги из ООО Шаньдун Джуненг Группа Холдинга как-то показывали эксперимент с термографией: их труба после 15 циклов заморозки/разморозки сохраняла равномерность теплоизоляции, тогда как у аналогов появлялись четкие тепловые мостики.

Реалии монтажа и диагностики

При сдаче объекта в Новосибирске столкнулись с курьезом: монтажники уложили трубы с системой ОДК, но забыли подключить концевые датчики. Система показывала идеальные параметры, пока через 11 месяцев не произошел разрыв. Теперь всегда лично проверяю конечные узлы.

Система оперативного дистанционного контроля - это не просто 'приятный бонус'. Без нее стоимость ремонта подземного участка может превысить первоначальные инвестиции в трубопровод. Особенно если речь о городских сетях, где нужно согласовывать раскопки полгода.

Интересное наблюдение: некоторые подрядчики до сих пор экономят на пароизоляции, считая ее второстепенной. Но именно через поврежденный пароизоляционный слой влага проникает в изоляцию, снижая ее эффективность на 60-70% за первый год.

Материаловедческие тонкости

Сталь марки 20 - не всегда панацея. Для сетей с температурным графиком 150/70 лучше подходит 17Г1С, хотя ее стоимость выше. Но при перепадах давления свыше 2,5 МПа это оправдано.

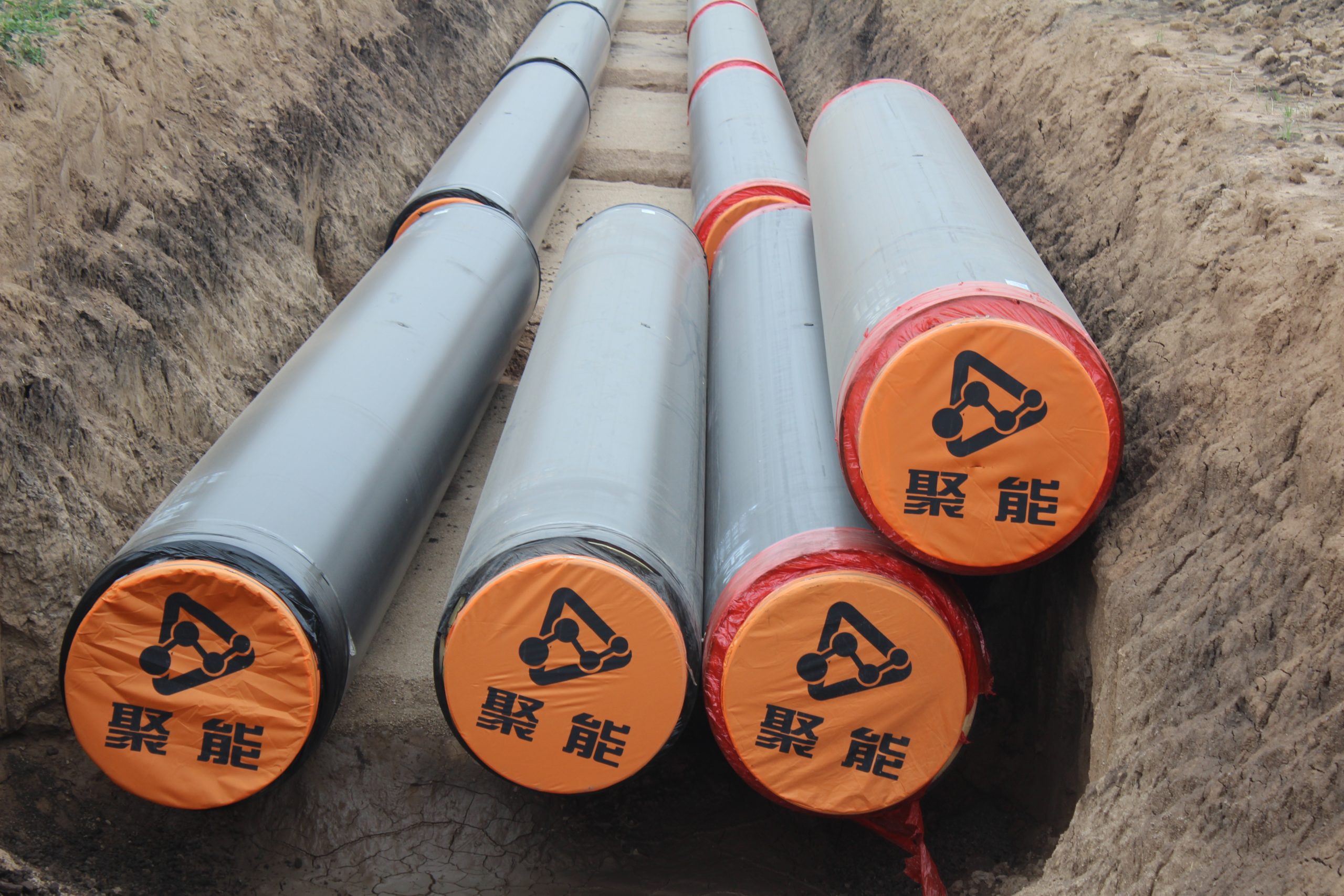

Работая с подземными изоляционными трубами от ООО Шаньдун Джуненг, отметил их подход к обработке торцов: двойной герметизирующий слой плюс термоусадка. Такое решение увеличивает срок службы соединений минимум на 40%.

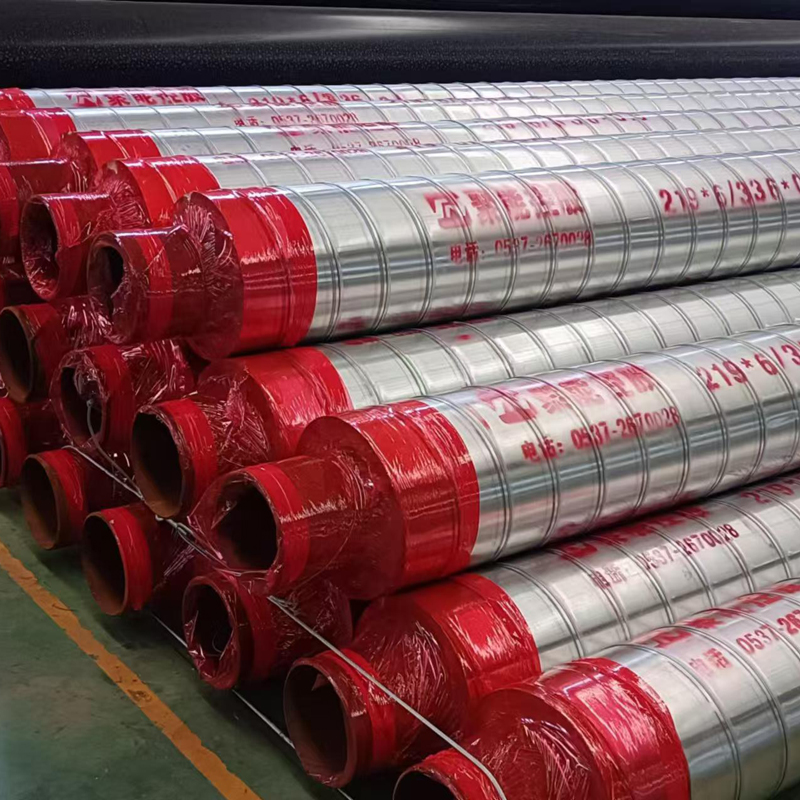

Полиэтиленовая оболочка - отдельная тема. Толщина 3-4 мм достаточна для большинства регионов, но при высоких динамических нагрузках (например, рядом с железнодорожными путями) нужно 5-6 мм с армирующим слоем.

Экономика против долговечности

Заказчики часто требуют 'соответствие ГОСТ', не понимая, что некоторые нормативы устарели 10 лет назад. Например, допустимая ovalность трубы по ГОСТ не учитывает реальные нагрузки от современной техники.

Мы однажды попробовали сэкономить на фитингах, закупив их у локального производителя. Результат: через 14 месяцев пришлось менять 23% отводов и тройников. С технем работаем только с проверенными поставщиками вроде cnjuneng.ru, где есть полный цикл контроля.

Себестоимость качественной изоляционной трубы не может быть ниже определенного порога. Если предлагают цену на 25% ниже рынка - это всегда компромисс в качестве, обычно в толщине изоляции или плотности ППУ.

Полевые наблюдения и адаптации

В условиях вечной мерзлоты стандартные решения не работают. Пришлось разрабатывать особую схему уплотнения грунта вокруг трубы, чтобы исключить сезонные подвижки. Интересно, что немецкие коллеги столкнулись с аналогичными проблемами при строительстве в Альпах.

Глубина заложения - еще один спорный момент. Нормативы требуют 0,8-1,2 м, но при пересечении с другими коммуникациями часто приходится уменьшать до 0,6 м. В таких случаях усиливаем теплоизоляцию на 15-20%.

После аварии на теплосети в Красноярске проанализировали 47 км трасс и выявили закономерность: 68% повреждений происходят в местах с неравномерной нагрузкой на грунт. Теперь всегда заказываем геодезические исследования перед проектированием.

Перспективы и ограничения

Новые полимерные композиты позволяют увеличить межремонтный интервал до 25-30 лет, но их стоимость пока ограничивает массовое применение. Хотя для критически важных объектов это уже оправдано.

Системы мониторинга становятся умнее: сейчас тестируем решение с акустическими датчиками, которые определяют микроповреждения до их развития. Технология перспективная, но требует доработки для российских условий.

Главный вывод за 15 лет работы: не бывает универсальных решений. Каждый проект требует индивидуального подхода к выбору подземной изоляционной трубы, иначе экономия на этапе строительства обернется многократными затратами при эксплуатации.

Рекомендуемые продукты

Наши флагманские товары

Анализ рынка

Цены, сроки поставки, стабильность качества:

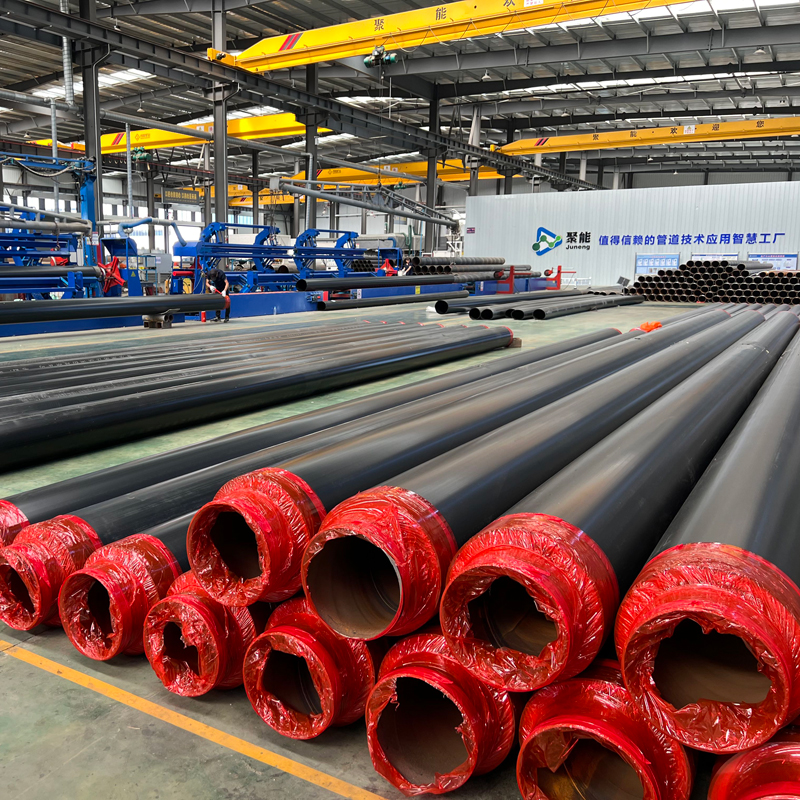

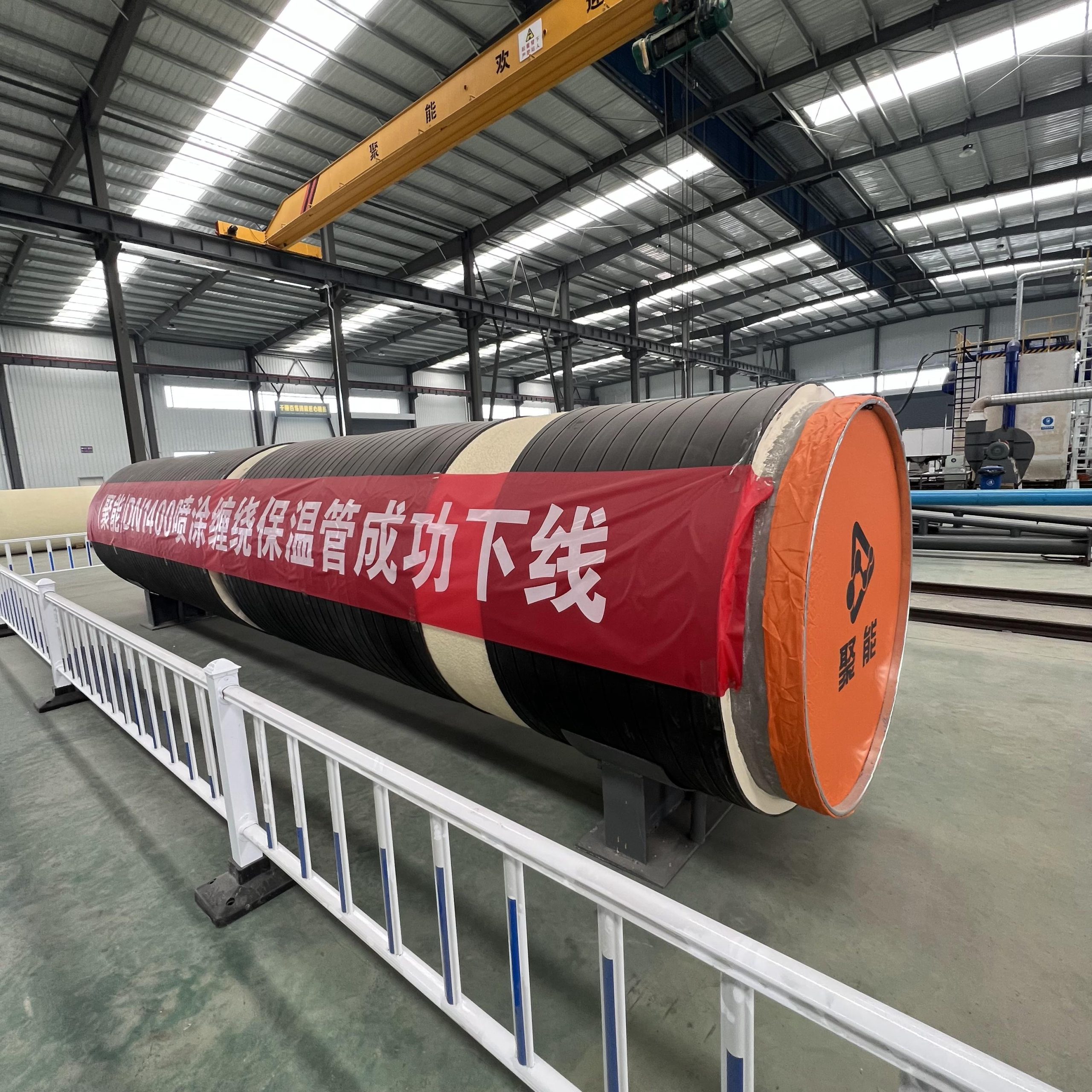

Мы 88 000 м2 собственных заводов, большой размер, поэтому цены стабильны

Есть несколько автоматизированных производственных линий, без задержек

Четырехуровневая система тестирования + одобрение центрального правительства, качество в долгосрочной перспективе стабильно.

Корпоративные преимущества

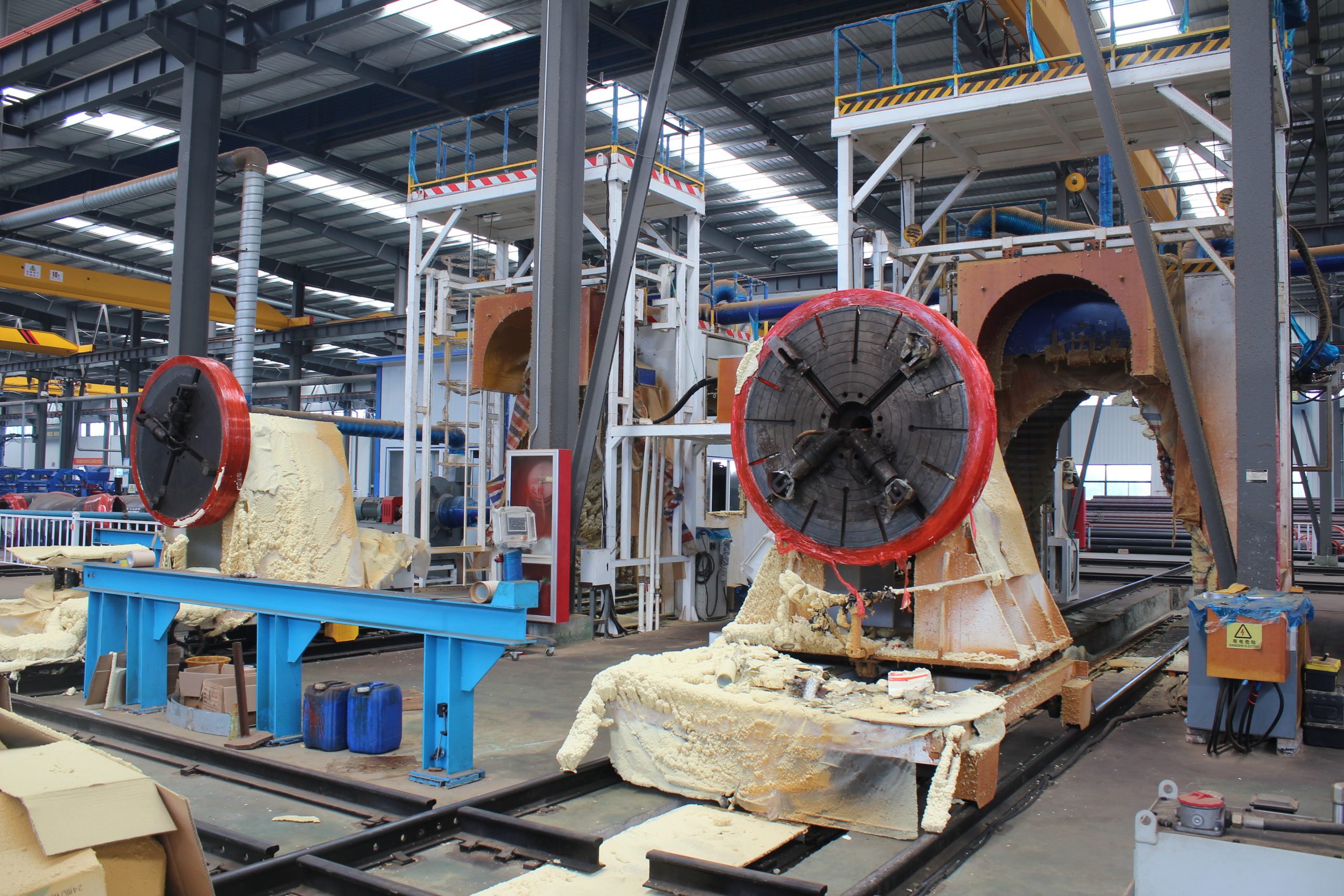

Наши объекты и производственные мощности

Сертификаты и лицензии

Наши продукты прошли все необходимые сертификационные испытания и соответствуют международным стандартам качества.

Отзывы клиентов

Примеры применения

Наши продукты используются в различных сферах и условиях, обеспечивая оптимальный результат.

Информация о ценах

Прайс-лист на наши продукты с указанием минимальных объемов заказа и наличия на складе.

| Продукт | Количество | Цена | Наличие | Мин. заказ |

|---|---|---|---|---|

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров | ||

-1.jpg)

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров | ||

|

$2-$188 | 10 метров |

Преимущества наших продуктов

Пять основных преимуществ шаньдуна цзюйнэн:

Полный режим покрытия: от – 50°C до 350°C работает

Полная поставка: прямое захоронение, обмотка, стальная оболочка, PE-RT、 Единовременные закупки полезных ископаемых

Интеллектуальное производство + 100 + патенты, стабильность качества намного превосходит сверстников

Поддержка со стороны центрального правительства, способность проекта к исполнению

Высокая адаптивность к экстремальным условиям и глобальным неблагоприятным условиям

Оставьте сообщение для консультации

Часто задаваемые вопросы

Ответы на популярные вопросы клиентовУ нас есть отдел проверки качества, каждый процесс имеет соответствующие стандарты контроля качества, каждая мастерская оснащена персоналом проверки качества.

Да у нас есть большое количество товаров на складе, и наша компания также может обеспечить индивидуальное производство продукции.

Да, мы можем сделать OEM и ODM.

Самые продаваемые продукты

Самые продаваемые продукты-

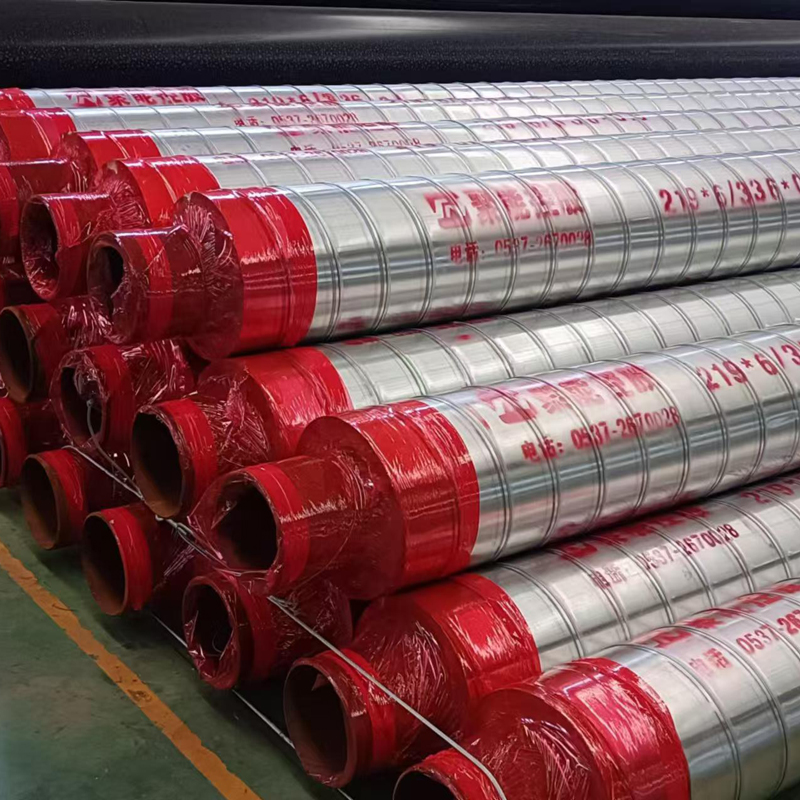

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

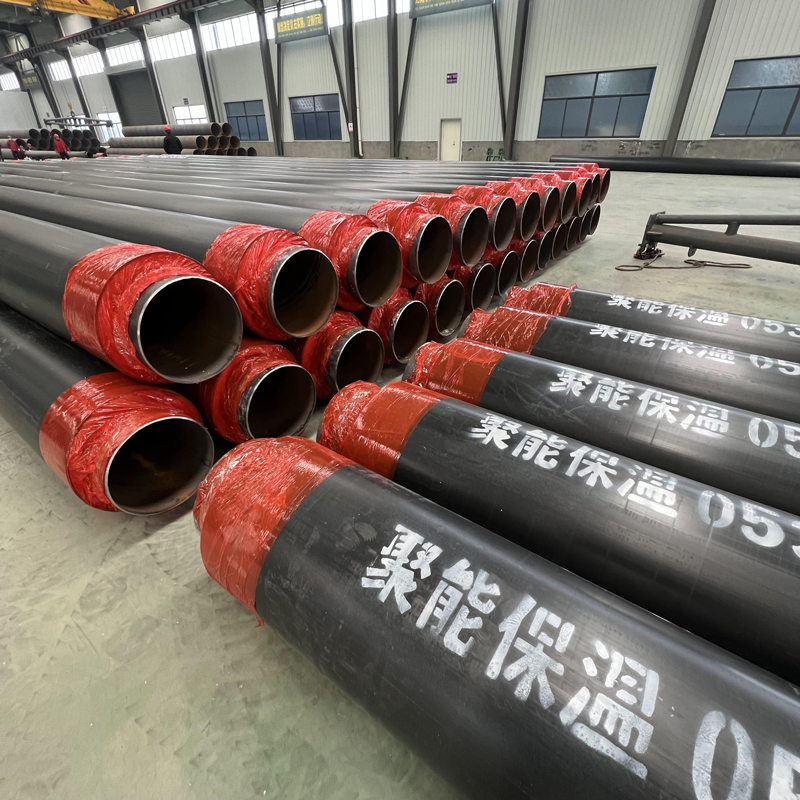

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Надземный изоляционная оцинкованная труба

Надземный изоляционная оцинкованная труба -

Сборные подземные трубы для горячего водоснабжения

Сборные подземные трубы для горячего водоснабжения -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы

Связанный поиск

Связанный поиск- высокое качество изолированная труба цена

- вадис центр ооо производство теплоизолированных ппу труб

- антикоррозийная труба цена

- высокое качество паровые трубы

- высокое качество изолированная труба

- Антикоррозийный трубопровод

- Антикоррозийная изоляционная труба

- высокое качество изолированная труба ППУ

- высокое качество паропроводы промышленные

- Антикоррозийная труба