Пожалуйста, оставьте нам сообщение

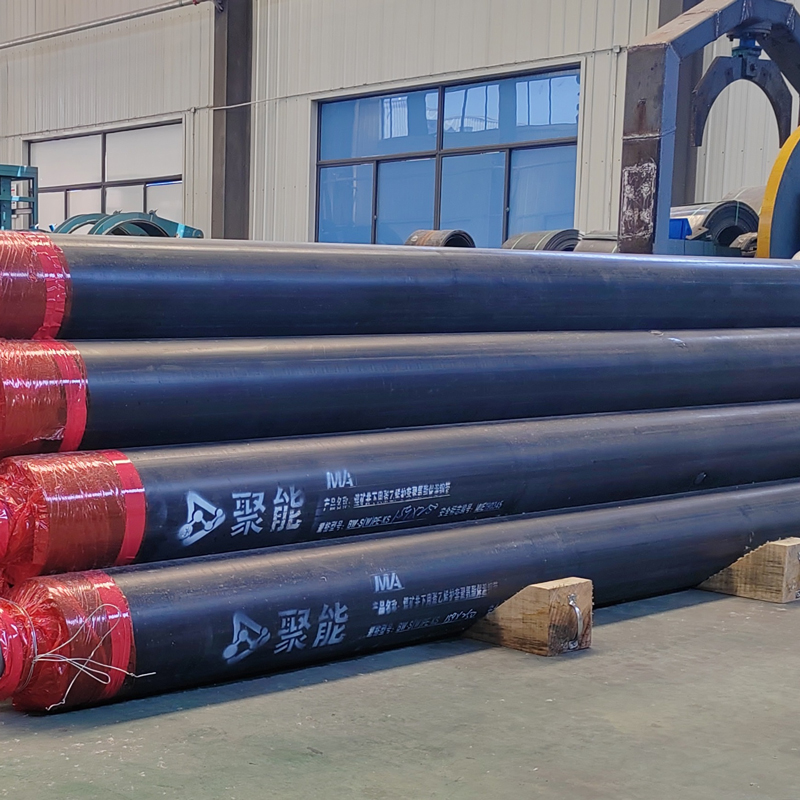

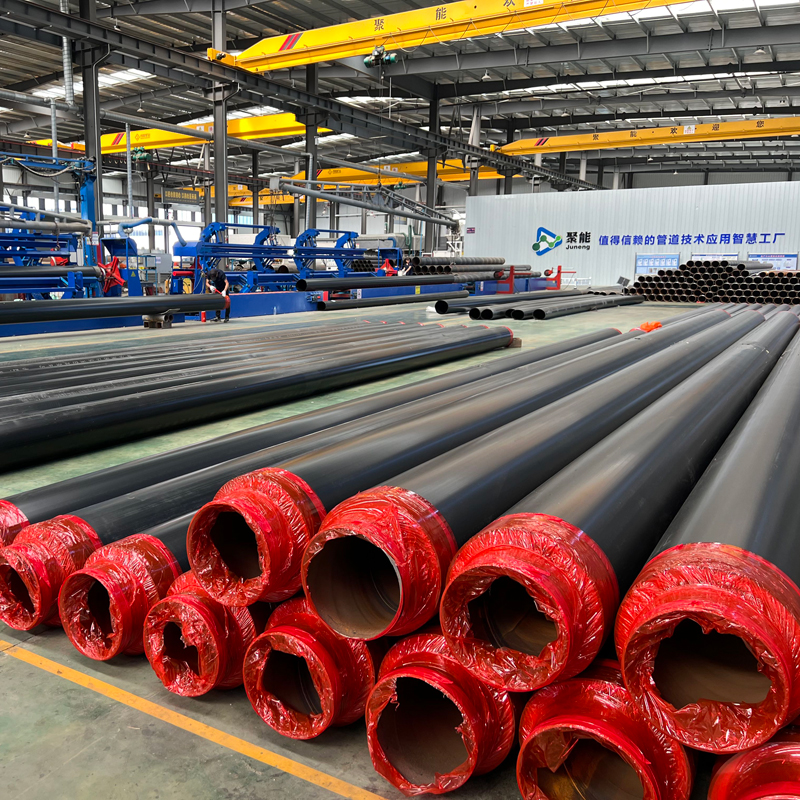

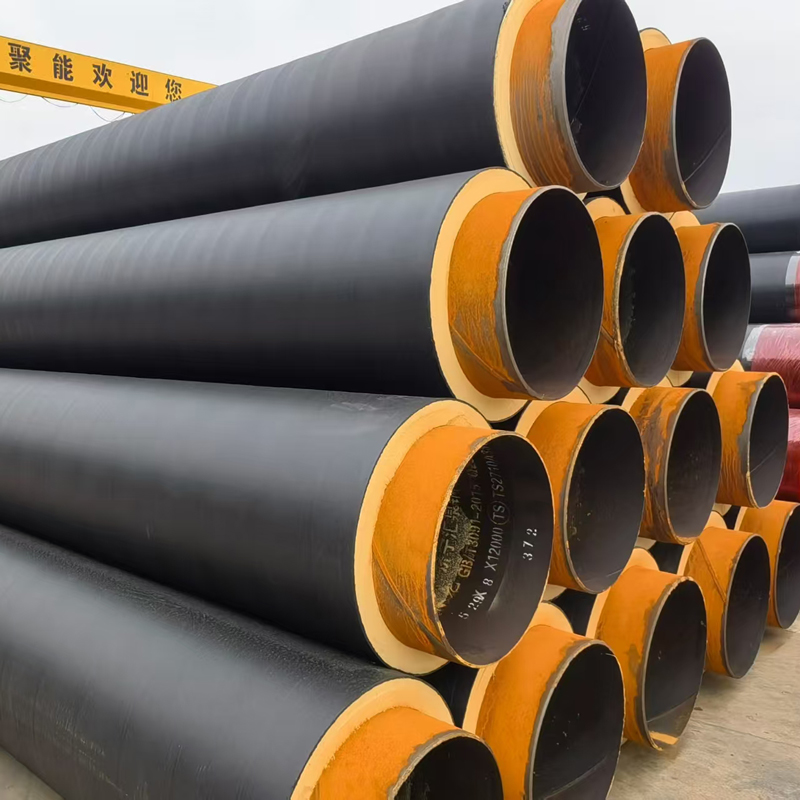

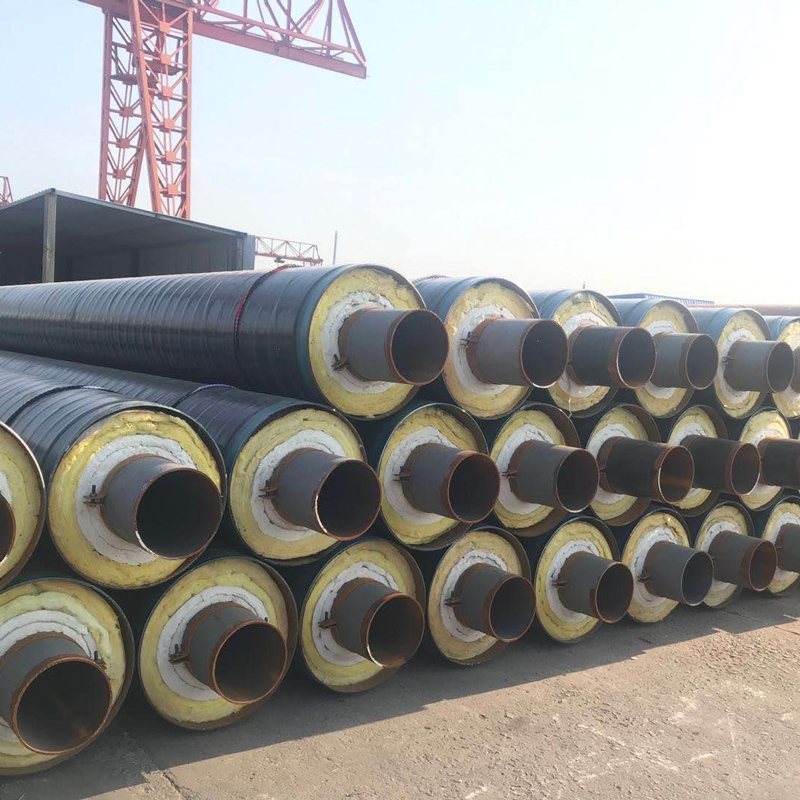

высокое качество подземная паровая труба

Когда слышишь 'высокое качество подземной паровой трубы', первое, что приходит в голову — толстая сталь и куча утеплителя. Но на практике всё иначе: видел, как на ТЭЦ-14 ставили трубы с идеальной изоляцией, а через полгода конденсат съел каналы. Проблема не в толщине стенки, а в том, как продуманы компенсаторы теплового расширения и дренаж.

Что на самом деле скрывается за 'качеством'

Вот пример: в 2020 году мы монтировали участок для химического комбината под Казанью. Заказчик требовал 'самые толстые трубы', но после расчётов убедили взять вариант с многослойной изоляцией от ООО Шаньдун Джуненг Группа Холдинга — там не просто пенополиуретан, а вакуумная прослойка с антикоррозийной мембраной. Кстати, их каталог на cnjuneng.ru хорошо показывает, как отличается конструкция для пара от обычных теплосетей.

Частая ошибка — экономия на фитингах. Помню, в Уфе заменили трубы, но оставили старые отводы. Через месяц стыки пошли 'в разрыв'. Теперь всегда проверяю, чтобы комплектующие были из одной системы, как у того же Джуненг — у них есть патентованные соединения с пазовым замком.

Тут важно не переусердствовать: иногда проектировщики добавляют столько слоёв изоляции, что труба теряет гибкость. При монтаже в грунте с плывунами это смерть. Надо смотреть на коэффициент температурного удлинения — для пара от 150°C мелочи вроде марки стали уже не мелочи.

Почему стандарты не всегда работают

ГОСТы устарели лет на десять — там нет требований к антидиффузионным покрытиям для влажных грунтов. Мы в Норильске столкнулись с тем, что даже оцинкованная сталь в вечной мерзлоте прожила всего сезон. Пришлось заказывать трубы с полимерным барьером, хотя по документам это было 'избыточно'.

Интересный момент: ООО Шаньдун Джуненг Группа Холдинга в своём описании делает акцент на подземном размещении — это не просто маркетинг. Их трубы имеют усиленную гидрозащиту в зоне сварных швов, что критично при высоком уровне грунтовых вод. На том же сайте есть пример для морского порта во Владивостоке.

Ошибка многих подрядчиков — игнорировать геодезию. Однажды пришлось перекладывать 300 метров трубы из-за проседания грунта всего на 2 см — вибрация разрушила опорные подушки. Теперь всегда требуем топосъёмку с шагом 5 метров.

Кейсы, которые учат лучше любых инструкций

Самым сложным был проект для бумажного комбината в Светогорске — там требовалось провести пар под цехом с агрессивными стоками. Стандартные решения не подходили, пришлось комбинировать надземные и подземные участки. Использовали паровые изоляционные трубы с двойным контуром — дорого, но за 4 года ни одного простоя.

А вот провал в Дзержинске: сэкономили на системе мониторинга. Трубы были качественные, но датчики коррозии поставили только через километр. В результате утечку обнаружили, когда уже пришлось менять 400 метров трассы. Теперь настаиваю на оптоволоконном контроле каждые 100 метров.

Мало кто учитывает, что при температуре пара выше 300°C даже самая лучшая изоляция не спасает от термической усталости. Мы стали добавлять компенсаторы не по схеме 'через 50 метров', а рассчитывать отдельно для каждого поворота. Это увеличило срок службы на 15%.

Нюансы, о которых не пишут в спецификациях

Сварка в полевых условиях — отдельная история. Даже если трубы отличные, неправильный прогрев шва сводит на нет все преимущества. Особенно для подземных паровых труб — там нельзя визуально контролировать процесс. Разработали свою методику с термокрасками, но кому-то это кажется излишним.

Забавный момент: иногда 'высокое качество' упирается в банальную логистику. Для объекта в Калининграде хотели брать трубы с дополнительным защитным покрытием, но их нельзя было транспортировать морским путём — соль разъедала защитный слой ещё до монтажа. Пришлось использовать вариант с монтажной плёнкой, которую снимали после установки.

Вот где пригодился опыт ООО Шаньдун Джуненг Группа Холдинга — у них в ассортименте есть трубы с временным транспортным покрытием. На том же химическом комбинате под Казанью это сэкономило 3 недели на подготовку к монтажу.

Что изменилось за последние годы

Раньше все гнались за толщиной изоляции, теперь ключевой параметр — стабильность теплового потока. Современные паровые изоляционные трубы позволяют снизить теплопотери до 8% против обычных 15%, но только при правильном монтаже. Видел, как на одном объекте добились 5% за счёт прецизионной центровки.

Появились интересные композитные материалы, но не все выдерживают русскую зиму. Тестировали образцы от корейских производителей — при -45°C изоляция трескалась. Вернулись к проверенным решениям вроде армированного пенополиуретана с добавкой кремнезёма.

Сейчас часто требуют 'умные' системы, но для большинства объектов достаточно качественных труб с дублированными дренажами. Недавно считали для завода в Липецке — автоматика увеличивала стоимость на 40%, а реальный эффект был только для 10% трассы. Иногда проще поставить дополнительные ревизионные колодцы.

Выводы, которые не принято озвучивать

Главный секрет — не существует универсального решения. То, что идеально для мегаполиса, не подходит для permafrost. Даже у таких профильных компаний, как ООО Шаньдун Джуненг Группа Холдинга, в каталоге есть 5 разных серий для разных грунтов и температурных режимов.

Напоследок о грустном: 80% проблем с подземными паропроводами возникают не из-за качества труб, а из-за спешки при монтаже. Видел, как бригада за 2 дня 'закапывала' участок, который должен был укладываться неделю. Результат — через полгода ремонт дороже самой трубы.

Сейчас если берусь за объект, всегда требую тестовый участок 20 метров с полным циклом испытаний. Даже с самыми качественными трубами. Это стоит тех денег, которые потом экономим на авариях. И да — никогда не экономьте на антикоррозийной обработке стыков, это тот случай, когда 'лишние' 10% стоимости спасают проект.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

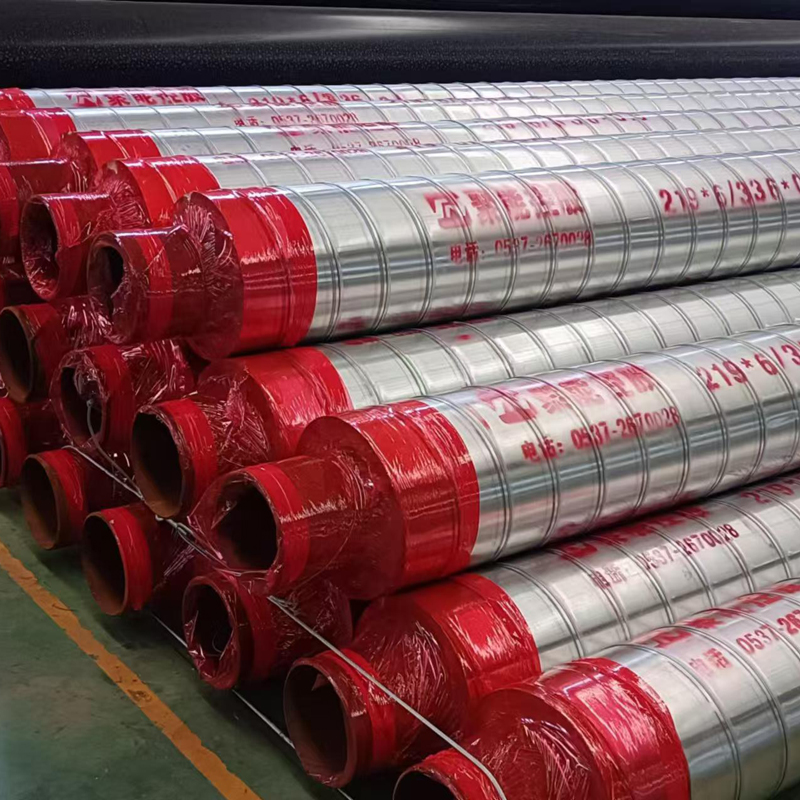

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Надземный изоляционная оцинкованная труба

Надземный изоляционная оцинкованная труба -

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

Термоусаживаемая лента

Термоусаживаемая лента

Связанный поиск

Связанный поиск- Оптовые поставщики полиэтиленовых труб

- самый лучший подземная изоляционная труба

- стальная труба изолированная пенополиуретаном Поставщики

- Поставщики промышленных паровых труб в Китае

- трубы для теплоснабжения завод

- Оптовые поставщики полиэтиленовых труб для водоснабжения

- Заводы по производству жаропрочных труб

- Производители стальных полиэтиленовых труб из Китая

- стальная теплоизолированная труба производитель завод

- трубы полиэтиленовые sdr11