Пожалуйста, оставьте нам сообщение

высокое качество трубы для пара

Когда речь заходит о высокотемпературных паропроводах, многие ошибочно считают главным критерием толщину стенки. На деле же - это комплексный показатель, где материал, технология производства и контроль на каждом этапе играют не меньшую роль. В свое время мы на практике убедились, что даже незначительные отклонения в химическом составе стали могут привести к образованию микротрещин после полугода эксплуатации.

Ключевые параметры труб для пара

Для паропроводов, работающих под давлением 13-16 атмосфер и температурой до 300°C, мы традиционно используем стали марок 20 и 09Г2С. Но важно понимать: марка стали - лишь базовый показатель. Например, для высокое качество трубы для пара критически важна однородность структуры металла. Помню случай на ТЭЦ-23, где преждевременный выход из строя участка паропровода был связан именно с локальными зонами перегрева при прокатке.

Толщина стенки подбирается не 'с запасом', а строго по расчетному давлению. Излишняя толщина - это не только перерасход средств, но и дополнительные напряжения при тепловом расширении. В проекте 2021 года для химического комбината в Дзержинске мы применяли трубы с варьируемой толщиной стенки на разных участках - решение, которое позволило избежать проблем с компенсаторами.

Особое внимание всегда уделяем состоянию внутренней поверхности. Даже минимальная шероховатость ускоряет образование конденсата, что в перспективе ведет к гидроударам. На одном из объектов пришлось полностью менять участок трубопровода после того, как выяснилось, что при транспортировке трубы хранились без заглушек - попавшая внутрь влага вызвала точечную коррозию.

Практические аспекты монтажа и эксплуатации

Монтаж паропроводов - это всегда баланс между прочностью и подвижностью системы. Жесткие крепления при температурных расширениях создают критические нагрузки. В 2019 году наблюдали деформацию опор на линии длиной 140 метров - проектировщики не учли коэффициент линейного расширения для конкретного сортамента труб.

Сварные соединения - отдельная тема. Для высокое качество трубы для пара важно не только качество основной трубы, но и совместимость с присадочным материалом. Как-то пришлось демонтировать участок, где сварщики использовали электроды, не соответствующие химическому составу основного металла. Результат - межкристаллитная коррозия в зоне шва за 8 месяцев.

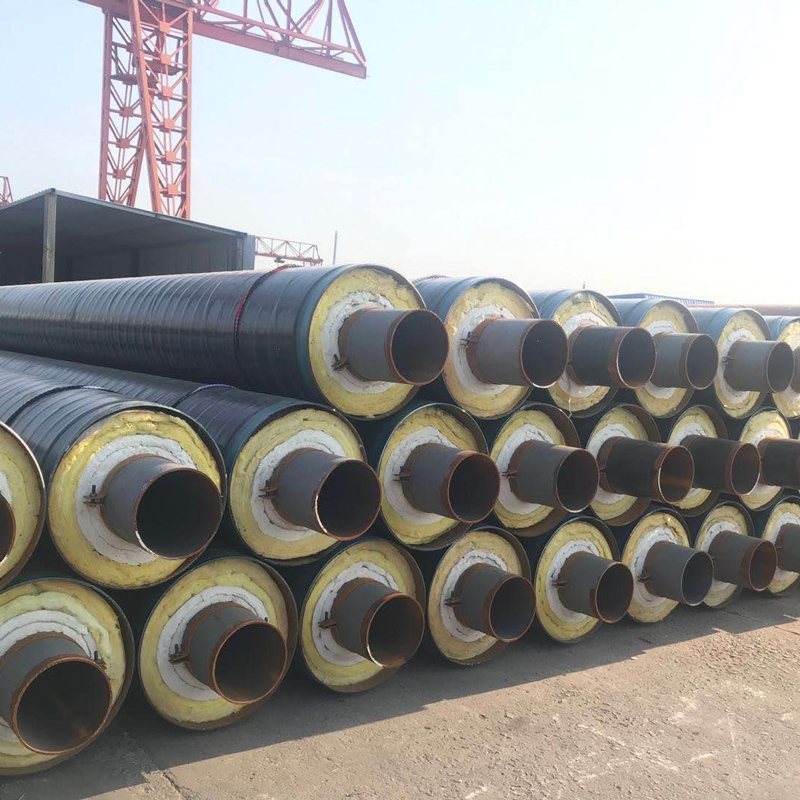

Теплоизоляция - часто недооцениваемый фактор. Некачественная изоляция приводит не только к теплопотерям, но и к конденсатообразованию в непредназначенных для этого местах. Особенно актуально для надземных участков, где дополнительно влияют атмосферные факторы.

Опыт сотрудничества с производителями

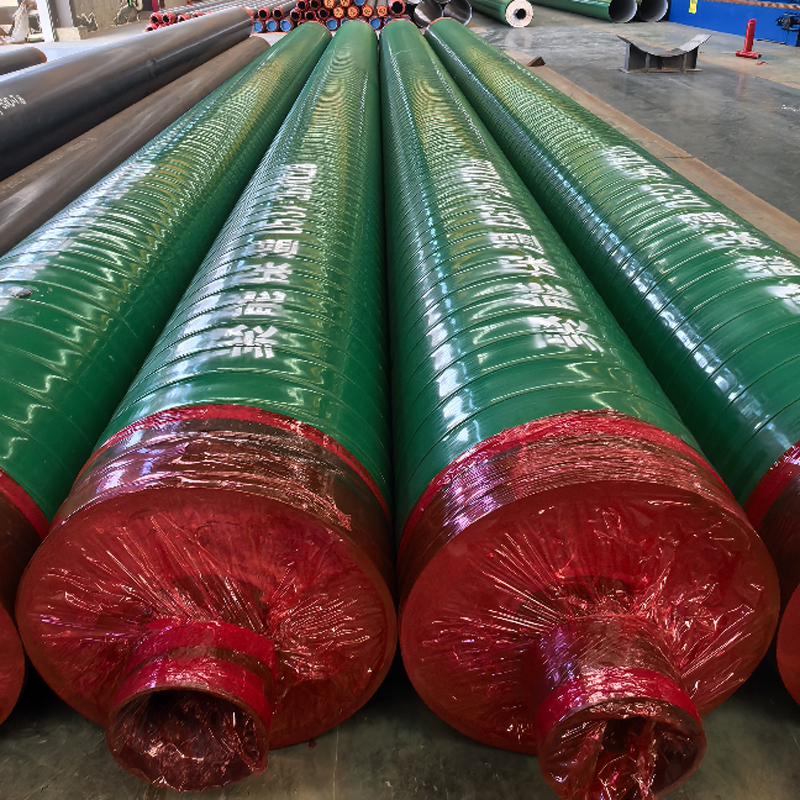

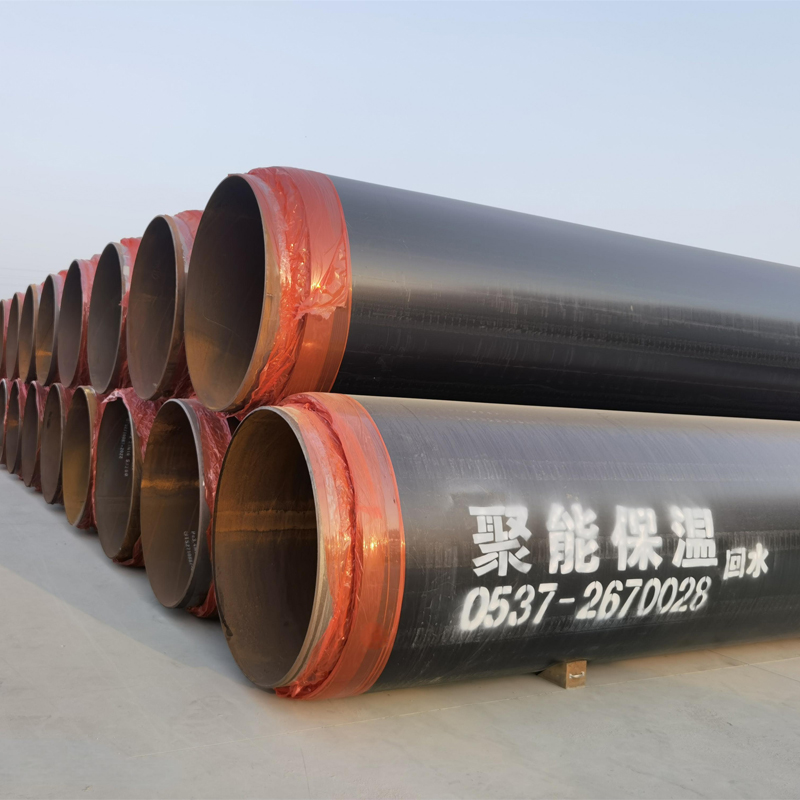

В последние годы обратили внимание на продукцию ООО Шаньдун Джуненг Группа Холдинга - в частности, их паровая изоляционная труба показала стабильные характеристики при циклических нагрузках. В отличие от многих поставщиков, они предоставляют полную трассировку производства - от выплавки стали до испытаний готовых труб.

На их сайте cnjuneng.ru можно найти детальные технические спецификации, включая данные по ударной вязкости при отрицательных температурах - важный параметр для российских условий. При этом их технология изоляции позволяет минимизировать тепловые потери без увеличения габаритных размеров.

Особенно ценю в их подходе то, что они не скрывают ограничения своей продукции. Например, четко оговаривают максимально допустимые температуры для разных модификаций изоляции - это избавляет от неприятных сюрпризов на этапе эксплуатации.

Типичные ошибки при выборе

Самая распространенная ошибка - экономия на контроле. Как-то приняли партию труб с идеальной документацией, но выборочная ультразвуковая дефектоскопия показала расслоения металла в 12% изделий. После этого ввели обязательный входной контроль для всех критичных участков.

Еще один момент - игнорирование условий транспортировки и хранения. Трубы для пара требуют особых условий - отсутствие влаги, защита от механических повреждений. Помню, как из-за неправильного складирования на стройплощадке пришлось отбраковать 30 метров дорогостоящего трубопровода.

Недооценка квалификации монтажников - отдельная проблема. Даже высокое качество трубы для пара не спасет, если монтаж выполнен с нарушениями. Приходилось переделывать узлы подключения к турбинам из-за неправильно подобранных режимов сварки.

Перспективные решения в отрасли

В последнее время все чаще рассматриваем трубы с внутренним антикоррозионным покрытием. Особенно для систем, где возможны колебания параметров пара. Технология не новая, но раньше покрытия не выдерживали длительного воздействия высоких температур.

Интерес представляют и комбинированные решения, например, надземная изоляционная труба с дополнительной защитой от УФ-излучения. Для открытых участков это существенно продлевает срок службы изоляции.

Из новшеств отмечаю системы мониторинга в реальном времени - встраиваемые датчики позволяют отслеживать состояние трубопровода без остановки производства. Пока дороговато, но для критичных объектов уже оправдано.

В целом же, выбор труб для пара - это всегда компромисс между стоимостью, надежностью и ремонтопригодностью. И опыт показывает, что экономия на качестве труб никогда не окупается последующими ремонтами и простоями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

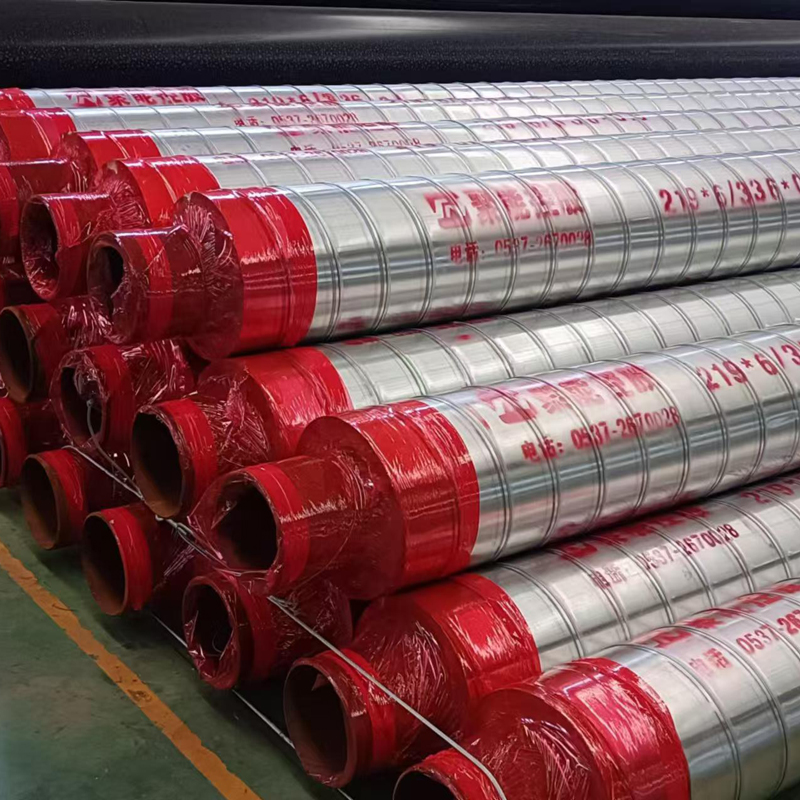

Изоляционная труба с железным листом

Изоляционная труба с железным листом -

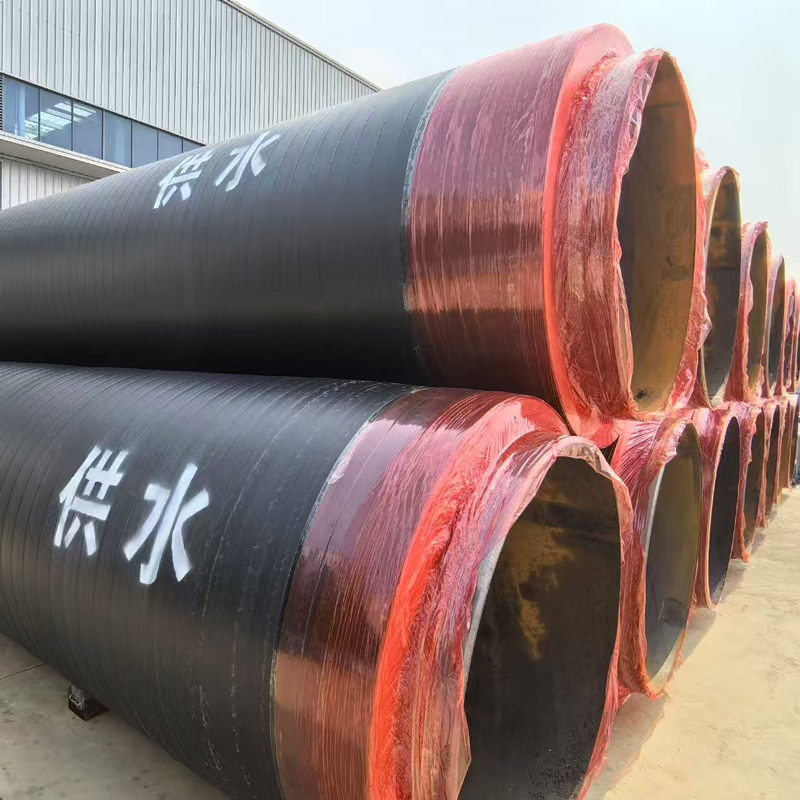

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой -

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба -

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой

Связанный поиск

Связанный поиск- Производители долговечных изолированных стальных труб в Китае

- труба с заводским антикоррозийным покрытием

- Промышленные паровые трубы

- купить трубы для теплотрассы

- Сборная подземная полиуретановая изоляционная труба

- самый лучший изолированная труба ППУ

- трубопровод теплоизолированный Поставщики

- Оптовые поставщики экструдированных полиэтиленовых изолированных труб

- Поставщики жаропрочных труб из Китая

- Производители оптовой продажи труб в ППУ изоляции Вадис Центр