Пожалуйста, оставьте нам сообщение

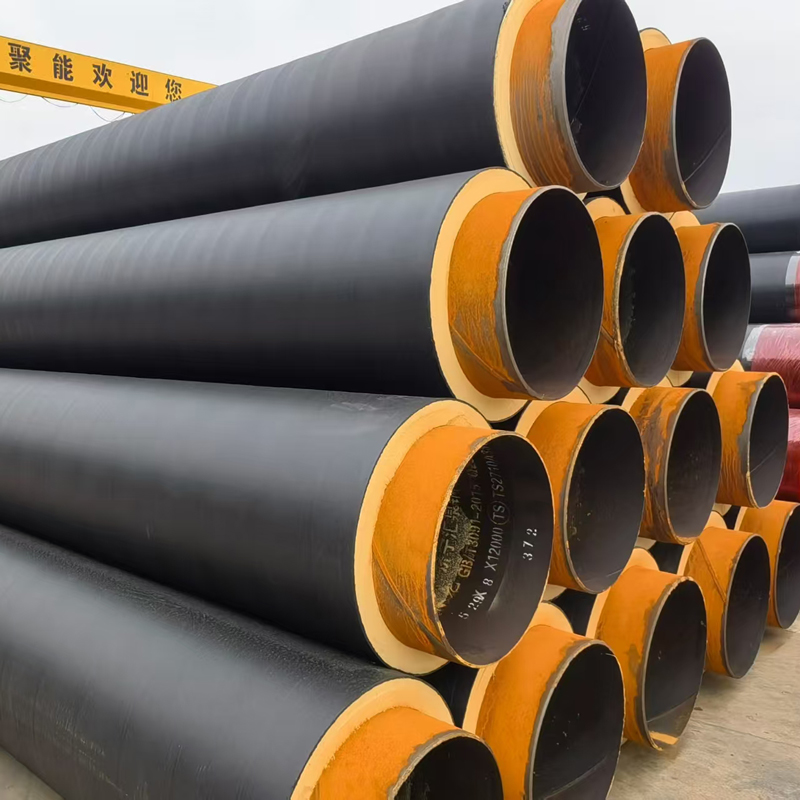

высокое качество трубы для теплоснабжения

Когда говорят про высокое качество трубы для теплоснабжения, часто думают только о марке стали. Но на деле даже сталь 20 не спасёт, если нарушена геометрия или есть раковины под изоляцией. Помню, в 2018 под Казанью пришлось демонтировать участок из-за того, что трубы дали течь через полгода — производитель сэкономил на контроле овальности.

Что портит трубу до монтажа

Зимой 2020 на объекте в Новосибирске столкнулись с трещинами в зоне сварного шва. Причина — неоднородность химического состава стали. Лаборант потом показал спектральный анализ: плавающее содержание углерода между 0,17% и 0,22%. Для городских сетей это критично, особенно при переходе на температуру теплоносителя 150°C.

Ещё один нюанс — состояние поверхности перед изоляцией. Видел, как на одном из заводов пропускали трубы с микроскопическими окалинами. Казалось бы, мелочь. Но когда ППУ изоляция ложится на такие дефекты, через год появляются мостики холода. Проверяли тепловизором — перепад до 7°C на метре.

Толщина стенки — отдельная история. По ГОСТ для DN300 минимально 7 мм, но некоторые поставщики под видом 'плюс допуск' поставляют 6,8. Разница в 0,2 мм снижает срок службы на 15-20% при циклических нагрузках. Мы теперь каждый погонный метр проверяем ультразвуком, особенно от новых поставщиков.

Изоляция: где кроются проблемы

Работал с разными типами изоляции — от традиционной минеральной ваты до пенополиуретана с оболочкой из оцинковки. Самые сложные случаи — когда заказчик требует ППУ изоляцию для канальной прокладки, хотя по СП 124.13330 лучше подходит армопенобетон. Особенно для сетей с температурой свыше 130°C.

У ООО Шаньдун Джуненг Группа Холдинга в этом плане интересные решения по надземной изоляции — комбинированная система с двойным гидробарьером. На их сайте cnjuneng.ru есть технические отчёты по испытаниям в условиях Урала. Но для северных регионов всё равно рекомендую дополнительный расчет по тепловым потерям — их стандартные решения иногда требуют адаптации.

Запомнился случай с паровой изоляцией на ТЭЦ под Красноярском. Поставили трубы с заводской изоляцией, но не учли вибрацию от турбин. Через 8 месяцев началось разрушение внешней оболочки. Пришлось усиливать крепления и добавлять демпфирующие прокладки. Теперь всегда спрашиваю у производителей данные по виброустойчивости для объектов рядом с машинными залами.

Монтаж: теория против практики

По нормам монтаж бесканальных труб требует идеальной подготовки песчаной подушки. Но в реальности зимой песок смерзается, летом — пересыхает. Видел, как монтажники пытались выровнять траншею щебнем — через год трубы дали просадку 40 мм. Пришлось перекладывать с полной заменой компенсаторов.

Сварка в полевых условиях — отдельный вызов. Даже при использовании труб с отличными характеристиками, некачественная сварка сводит всё к нулю. Особенно проблемные зоны — повороты и ответвления. Здесь важно контролировать не только шов, но и зону термического влияния. После инцидента в Тюмени теперь всегда делаем твердомером проверку околошовной зоны.

Интересный момент с фитингами — многие недооценивают важность их изоляции. Стандартные полиэтиленовые муфты не всегда подходят для температур выше 95°C. У ООО Шаньдун Джуненг Группа Холдинга в ассортименте есть фитинги с усиленной изоляцией, которые выдерживают до 140°C. Но стоимость таких решений на 25-30% выше обычных.

Контроль качества: от склада до пусконаладки

Разработали свою систему входного контроля после случая с контрафактной трубой. Теперь проверяем не только сертификаты, но и делаем выборочные испытания на стойкость к хлору в теплоносителе. Особенно актуально для старых котельных, где водоподготовка оставляет желать лучшего.

Гидравлические испытания часто проводят с нарушениями — либо давление держат недостаточно долго, либо превышают расчётное. По опыту, оптимально выдерживать 1,25 от рабочего давления в течение 6 часов. Обнаружили так три скрытых дефекта на объекте в Самаре — микротрещины в зоне редуцирования.

Тепловизионное обследование — дорого, но необходимо. Особенно для предизолированных труб в бесканальной прокладке. На одном из объектов в Московской области таким методом нашли участок с повреждённой изоляцией — монтажники зацепили ковшом при засыпке. Без тепловизора дефект обнаружили бы только при аварии.

Экономика против надёжности

Заказчики часто экономят на системе ОДК, особенно для сетей небольшой протяжённости. Но практика показывает: даже на 500 метрах система оперативного дистанционного контроля окупается за 2-3 года. Особенно если учесть стоимость аварийного ремонта зимой.

Срок службы — ещё один камень преткновения. Производители декларируют 25-30 лет, но реально многое зависит от режима эксплуатации. Например, для сетей с сезонным отключением износ идёт быстрее из-за конденсата. Наши наблюдения показывают: при правильном обслуживании трубы от ООО Шаньдун Джуненг Группа Холдинга действительно отрабатывают заявленный срок даже в агрессивных грунтах.

Сравнивали разные марки труб по совокупности параметров. Важен не только производитель, но и год выпуска — технологические линии постоянно совершенствуются. Например, трубы произведённые в 2023 по новым стандартам имеют лучшую стойкость к перепадам pH. Это особенно важно для регионов с жёсткой водой.

Перспективы и личный опыт

Сейчас активно тестируем трубы с модифицированной изоляцией — добавление наночастиц кремнезёма в ППУ. Первые результаты обнадёживают — теплопотери снизились на 12-15% по сравнению со стандартными решениями. Но стоимость пока высока для массового применения.

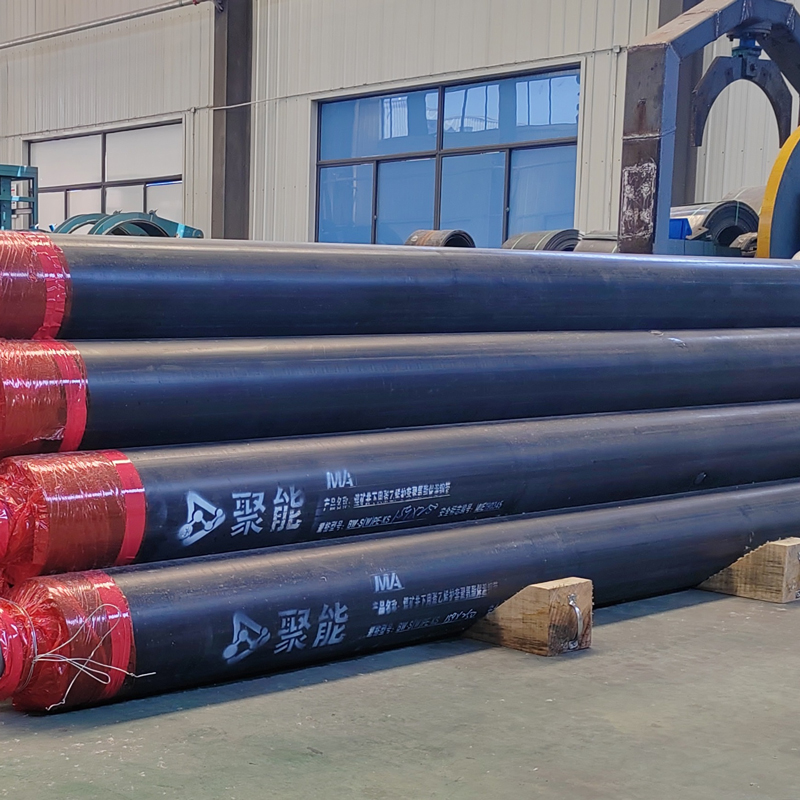

Из последних наработок — комбинированная система для переходов через дороги. Используем трубы с усиленной стенкой и двойной изоляцией. Технические решения от ООО Шаньдун Джуненг Группа Холдинга в этом сегменте показали себя хорошо, особенно при проходке методом ГНБ.

Главный вывод за 15 лет работы: не бывает универсальных решений. Каждый объект требует индивидуального подхода — от выбора трубы до методики монтажа. И да, экономия на качестве труб почти всегда выходит боком. Лучше переплатить на этапе закупки, чем экстренно ремонтировать зимой при -30°C.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Твердая полиуретановая пена

Твердая полиуретановая пена -

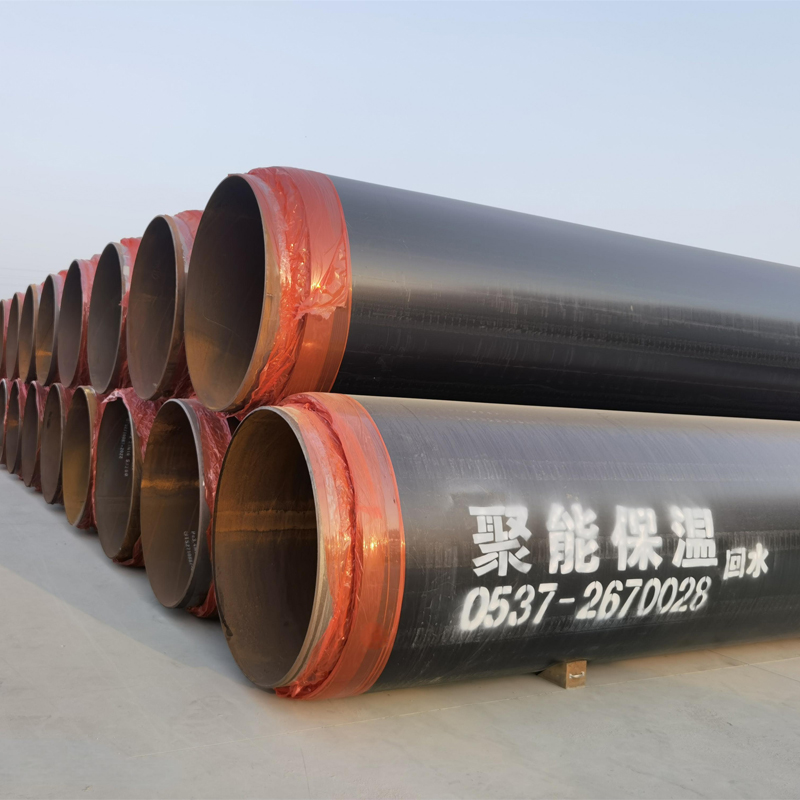

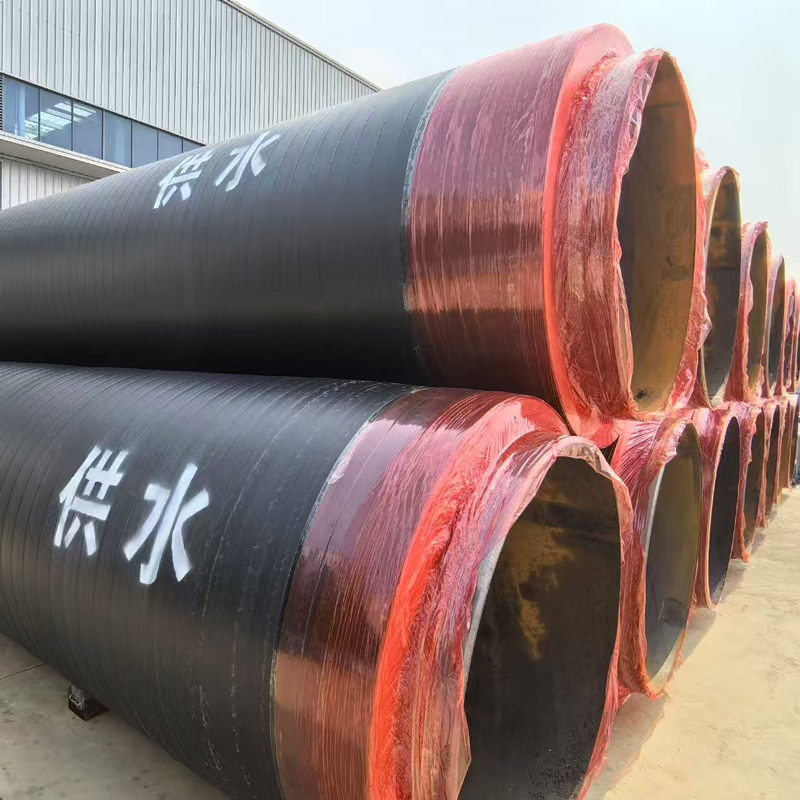

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Сборный подземный изоляционный тройник

Сборный подземный изоляционный тройник -

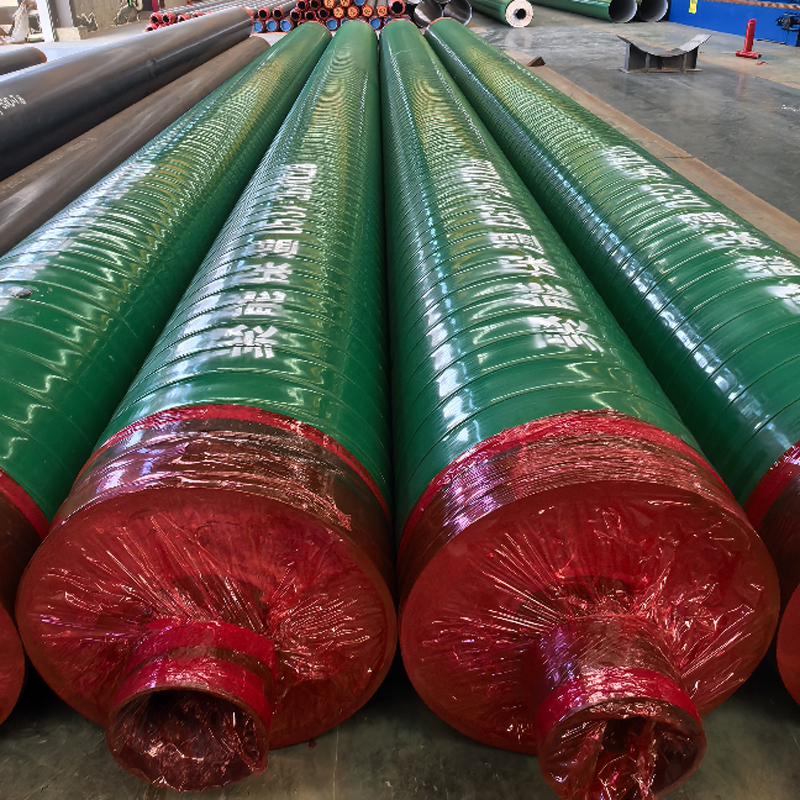

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

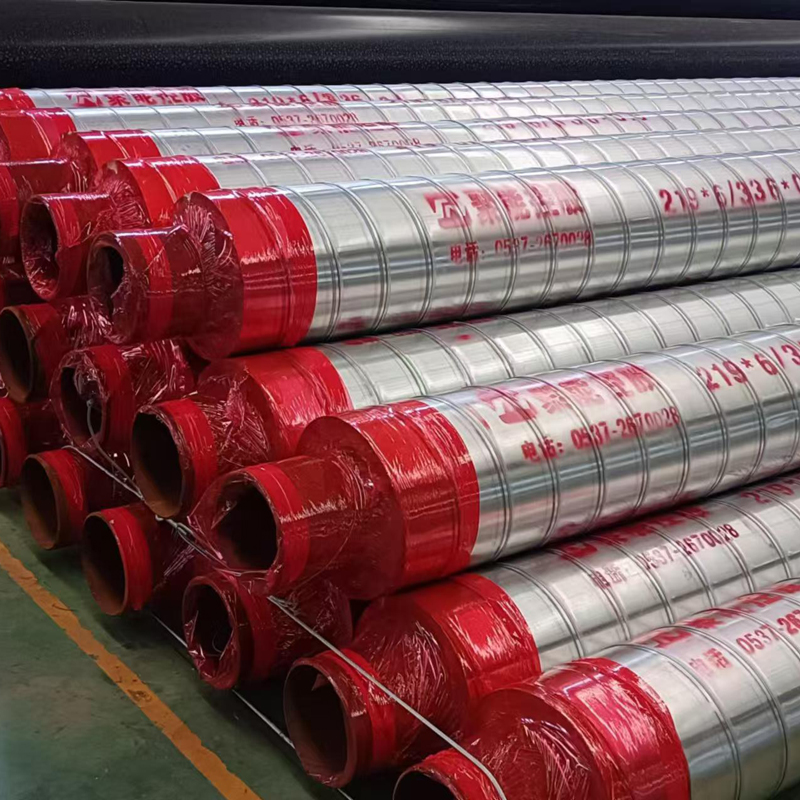

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

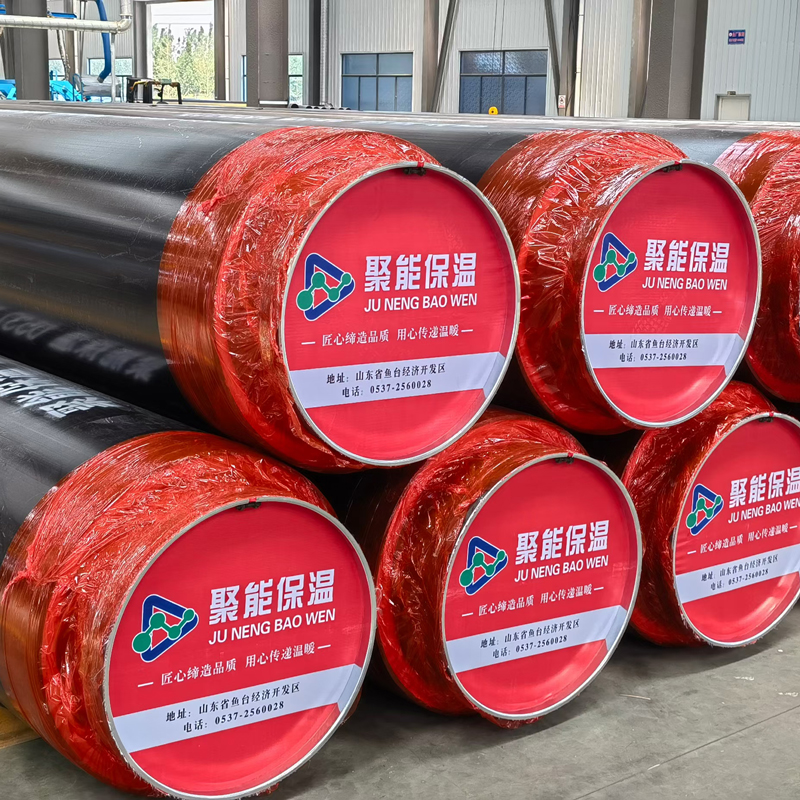

Изоляционная стальная труба

Изоляционная стальная труба -

Изоляционная труба с железным листом

Изоляционная труба с железным листом -

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Связанный поиск

Связанный поиск- Оптовые поставщики фитингов для труб с изоляцией под землей

- подземная изоляционная труба / подземная труба завод

- Производители оптовых изолированных стальных труб

- трубы стальные изолированные пенополиуретаном

- Заводы по производству внутренних антикоррозийных стальных труб в Китае

- Оптовые заводы по производству труб с изоляцией из алюминиевого листа

- самый лучший труба стальная в стальной оболочке

- Китайский производитель жаропрочных труб

- Оптовый поставщик труб в ППУ изоляции ?Вадис Центр

- Производители изолированных металлических труб в Китае