Пожалуйста, оставьте нам сообщение

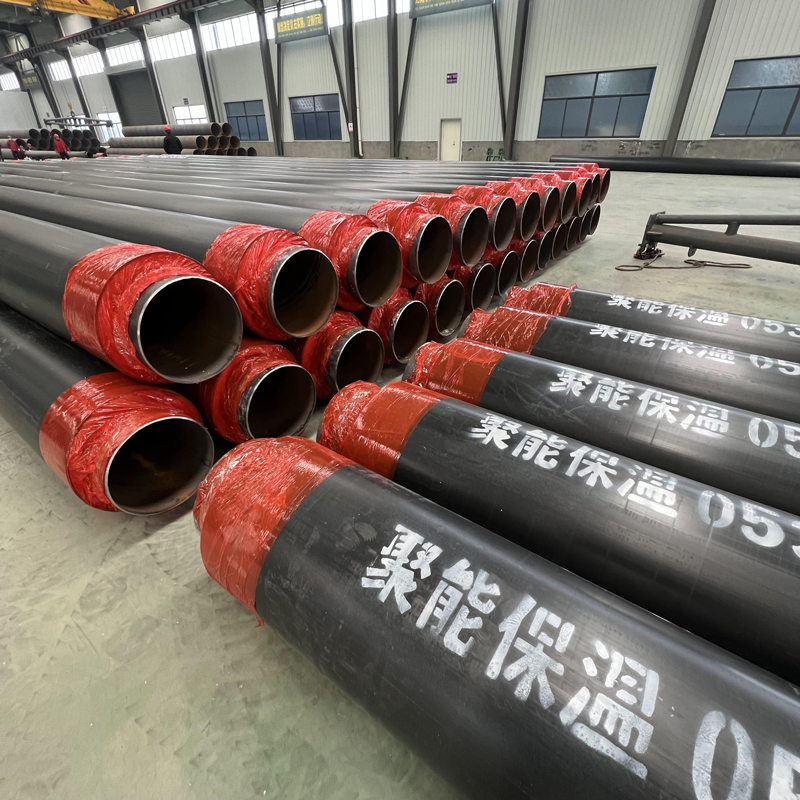

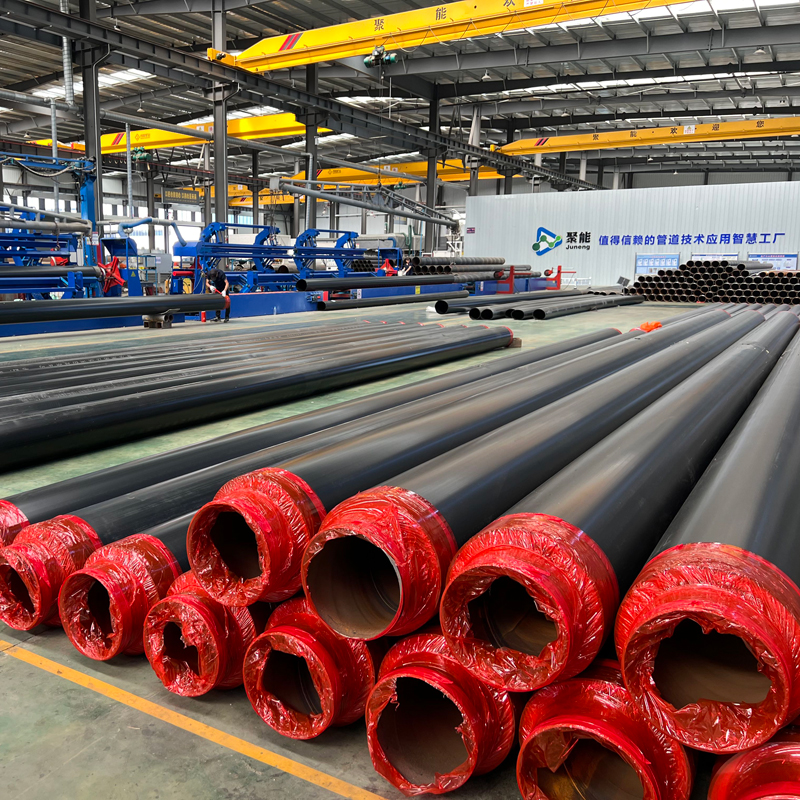

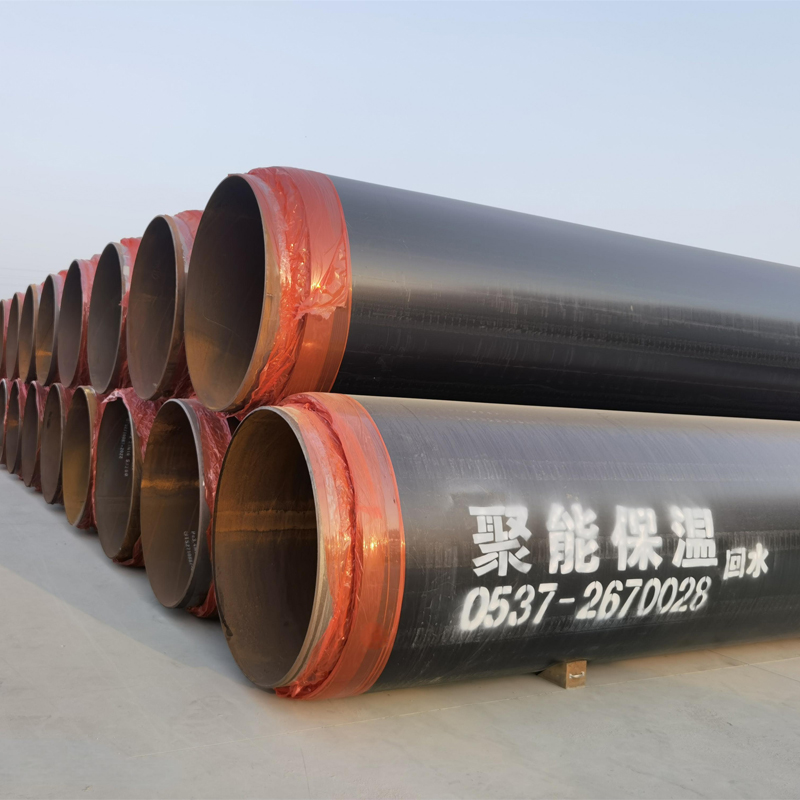

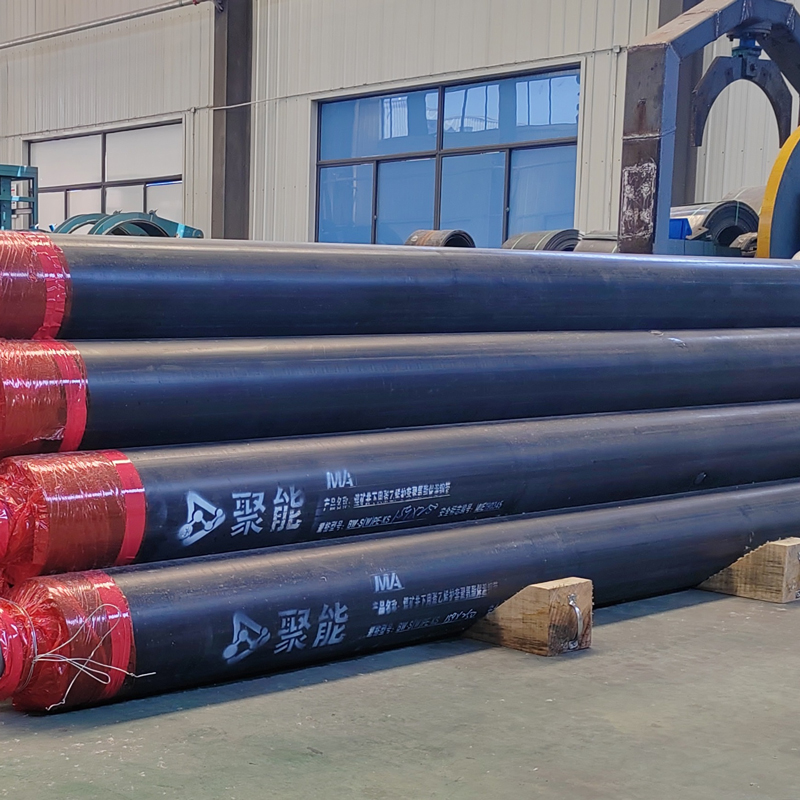

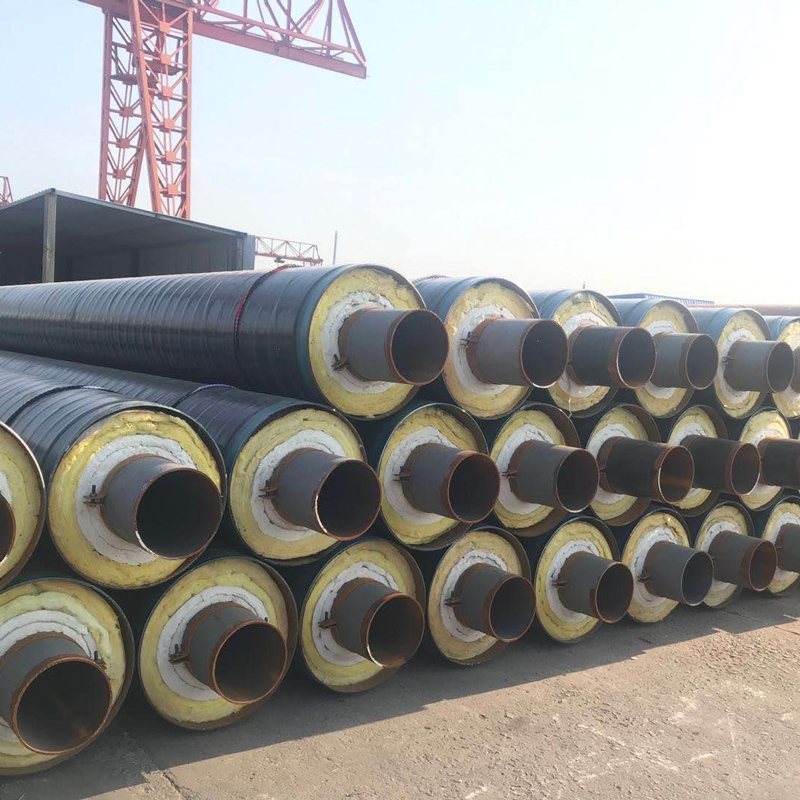

Китай труба стальная изолированная пенополиуретаном

Когда говорят про труба стальная изолированная пенополиуретаном, сразу вспоминаются десятки объектов, где мы годами наблюдали, как неправильная толщина изоляции буквально 'съедала' бюджет на ремонты. Многие до сих пор путают ППУ изоляцию для надземной и подземной прокладки – а ведь разница в составе защитного покрытия критична.

Технологические тонкости, которые не пишут в ГОСТ

На нашем производстве в ООО Шаньдун Джуненг Группа Холдинга пришлось пересмотреть стандартную рецептуру пенополиуретана после инцидента на трассе в Хабаровске. Там при -42°C на подземном участке появились трещины в изоляционном слое. Оказалось, проблема не в материале, а в скорости вспенивания при низких температурах. Теперь для северных регионов мы добавляем модификаторы, замедляющие реакцию.

Контроль плотности ППУ – это отдельная история. Как-то пришлось демонтировать участок теплотрассы, где заявленная плотность 60 кг/м3 на деле едва достигала 45. Вибрация от проходящего транспорта за полгода 'уплотнила' материал до состояния крошки. Сейчас на каждом этапе берем вырубки из реальной трубы, а не из пробных образцов.

Стальная труба в такой изоляции требует особого подхода к антикоррозийной обработке. Даже при качественном заводском покрытии мы всегда проверяем стыки после сварки – именно там чаще всего начинается коррозия. Используем термоусаживаемые муфты с дополнительным слоем герметика, хотя это и увеличивает стоимость метра на 7-8%.

Подземная прокладка: скрытые проблемы

При подземной прокладке главный враг – грунтовые воды. Видел объект, где сэкономили на гидроизоляции оцинкованной оболочки – через два года трубы пришлось менять полностью. В ООО Шаньдун Джуненг Группа Холдинга для таких случаев разработали многослойное покрытие с битумно-полимерным слоем, но клиенты часто отказываются, считая это излишеством.

Тепловые компенсаторы – отдельная головная боль. Расчетные нагрузки редко совпадают с реальными из-за неравномерного уплотнения грунта. На одном из объектов в Новосибирске пришлось переделывать компенсационные узлы трижды. Сейчас всегда закладываем запас хода на 15% больше расчетного.

Монтаж фитингов для изоляционных труб требует специального оборудования. Помню, как на стройке пытались залить стыки монтажной пеной – результат был плачевным. Только заводская заливка ППУ под давлением дает нужную герметичность. На нашем сайте cnjuneng.ru есть видео с сравнением разных методов – наглядно видно разницу.

Надземные системы: незаметные детали

Для надземной прокладки главное – защита от УФ-излучения. Обычная оцинковка за 2-3 года выгорает до состояния рыхлого налета. В производственной линейке ООО Шаньдун Джуненг Группа Холдинга есть вариант с алюминиевым кожухом – дороже на 20%, но служит втрое дольше.

Крепежные опоры – вечная проблема. Стандартные хомуты часто создают мостики холода. Пришлось разрабатывать собственную систему креплений с терморазрывом из стеклопластика. Не идеально, но теплопотери снизили на 12% по сравнению с типовыми решениями.

Вентиляционные зазоры между изоляцией и кожухом многие монтажники игнорируют. А потом удивляются, почему труба 'потеет' изнутри. Приходится постоянно контролировать этот параметр – зазор менее 5 мм уже критичен.

Паровая изоляция: специфика высоких температур

С паровыми системами работаем осторожно – при температуре свыше 150°C стандартный ППУ начинает деградировать. Для таких случаев используем модифицированный состав с керамическими микросферами. Дорого, но для электростанций альтернатив нет.

Система мониторинга влажности в изоляции – спорный момент. Заказчики часто экономят на датчиках, хотя их стоимость всего 3-5% от проекта. Потом ремонт обходится в десятки раз дороже. Настойчиво рекомендуем устанавливать их хотя бы на критичных участках.

Термоусаживаемые муфты для пара требуют особого подхода. Стандартные просто не выдерживают циклических нагрузок. После нескольких неудач перешли на муфты с армирующим стекловолокном – дороже, но надежность того стоит.

Экономика против качества: вечный компромисс

Снижение цены за счет толщины изоляции – самая частая ошибка. Видел проект, где уменьшили слой ППУ с 50 мм до 30 – за три года перерасход теплоносителя превысил 'экономию' в 4 раза. Теперь всегда показываем заказчикам расчеты окупаемости.

Логистика – неочевидная статья расходов. Стандартные 12-метровые секции не всегда оптимальны. Для удаленных объектов иногда выгоднее производить 6-метровые – расходы на транспорт снижаются на 15-20%.

Сервисное обслуживание многие недооценивают. Простая замена датчиков системы ОДК раз в 2 года продлевает срок службы на 30-40%. В ООО Шаньдун Джуненг Группа Холдинга даже разработали типовой договор на сервис – клиенты сначала удивлялись, теперь благодарят.

Перспективы и тупиковые направления

Вакуумная изоляция – много шума, но на практике для труб большого диаметра неработоспособна. Пытались экспериментировать – слишком сложно поддерживать вакуум на протяженных участках. Оставили эту идею для малых диаметров.

Композитные материалы – перспективно, но пока дорого. Тестировали образцы с углеродным волокном – по теплотехнике отличные показатели, но стоимость в 3 раза выше ППУ. Возможно, через 5-7 лет станет доступнее.

Умные системы мониторинга – уже реальность. На новых объектах устанавливаем датчики с передачей данных онлайн. Пока дороговато, но зато видишь проблему до ее возникновения. Думаю, это будущее отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подземная стальная труба для горячей воды

Подземная стальная труба для горячей воды -

Сборный подземный изоляционный тройник

Сборный подземный изоляционный тройник -

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Надземный изоляционная оцинкованная труба

Надземный изоляционная оцинкованная труба -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба

Связанный поиск

Связанный поиск- завод теплоизолированных труб

- Оптовые производители труб с заглубленной изоляцией

- Завод по производству изолированных труб для теплотрасс в Китае

- Оптовые поставщики труб для воздушного пара

- трубы для котельной заводы

- Поставщики полиэтиленовых труб hdpe из Китая

- труба теплоизолированная в полиэтиленовой оболочке Поставщик

- купить трубы отопления

- трубы для горячей воды под землей Производитель

- стальная изолированная труба Поставщики