Пожалуйста, оставьте нам сообщение

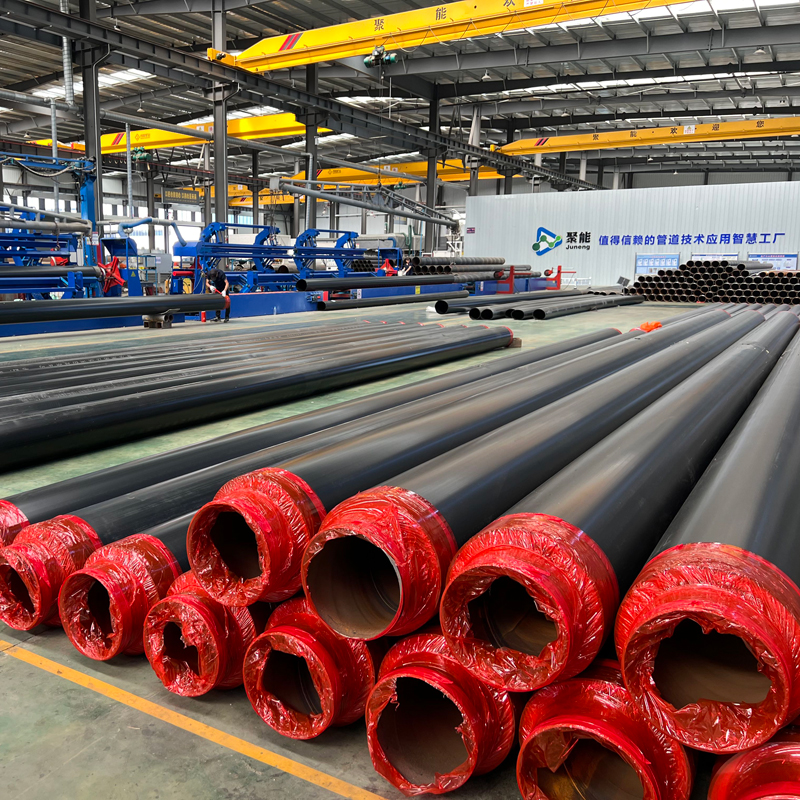

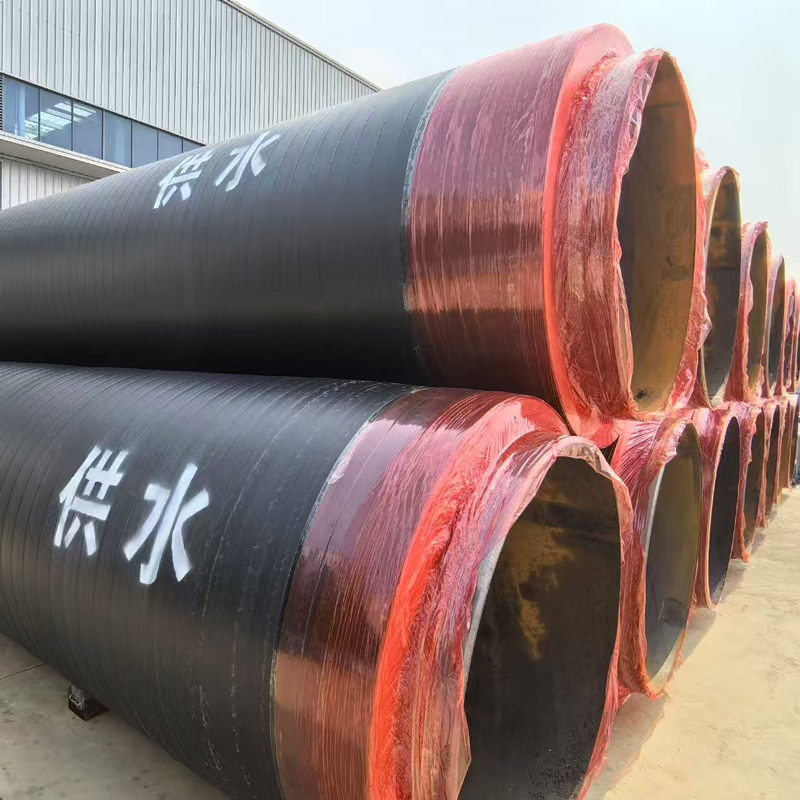

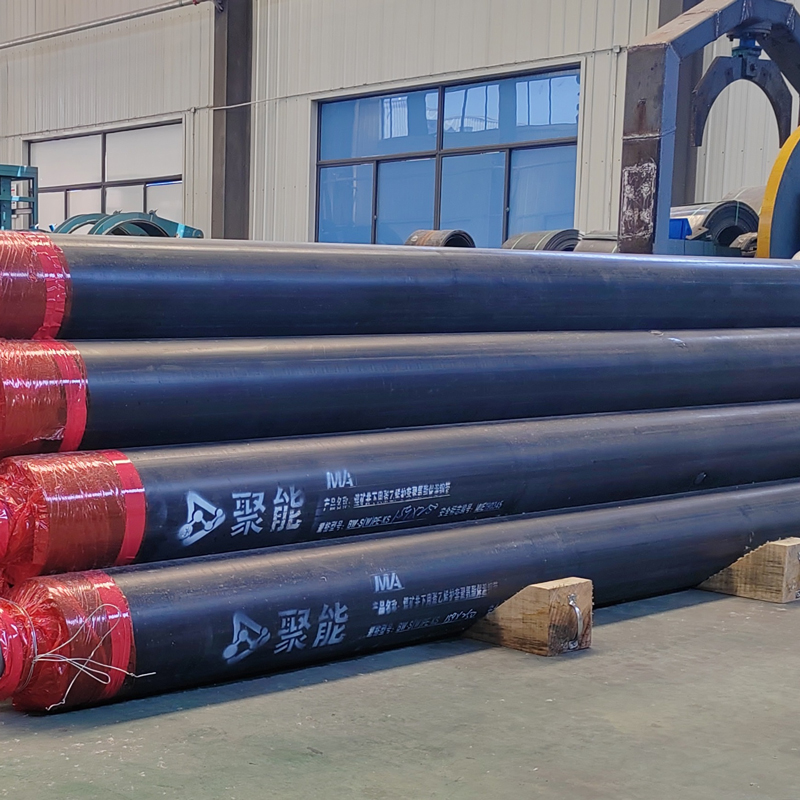

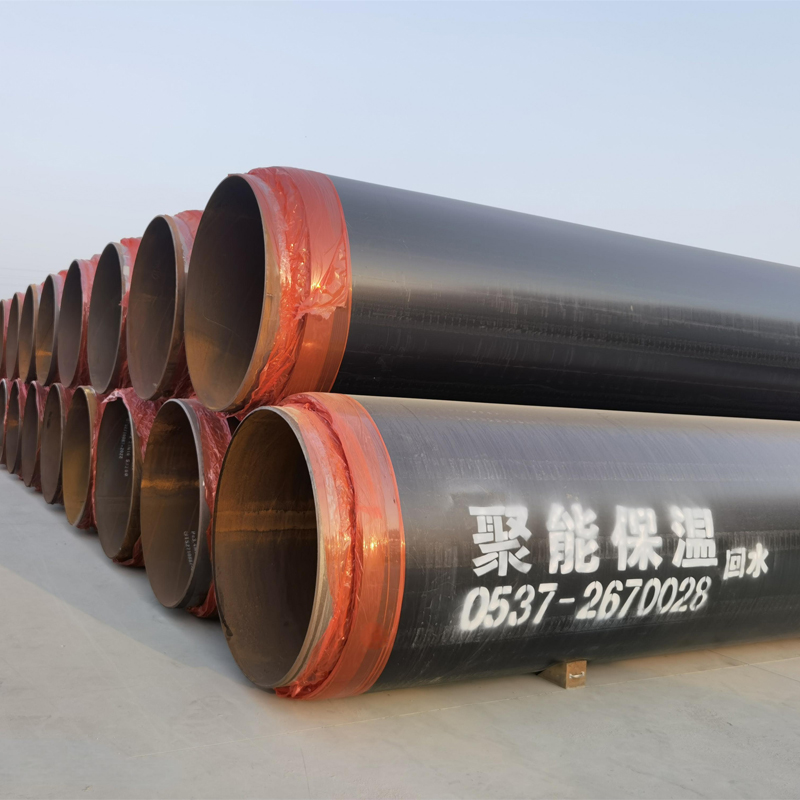

Китай труба теплоизолированная в полиэтиленовой оболочке

Когда слышишь 'теплоизолированная труба в полиэтиленовой оболочке', многие сразу думают о простом утеплении, но на деле это сложная система, где каждый слой работает в связке. Вспоминаю, как в 2018 году подрядчик в Новосибирске сэкономил на толщине изоляции - через два сезона пришлось перекладывать участок магистрали.

Конструкционные особенности

Основное заблуждение - считать, что полиэтиленовая оболочка служит лишь для гидроизоляции. На самом деле она ещё и принимает механические нагрузки, особенно в бесканальной прокладке. Толщину оболочки часто недооценивают - для диаметров от 273 мм мы всегда рекомендуем не менее 3,5 мм.

Стальная труба внутри должна быть не просто очищена, а прошедшая дробеструйную обработку до Sa 2?. Видел случаи, когда экономили на подготовке поверхности - через год теплоизоляция начинала отслаиваться по всей длине.

Вспененный полиуретан - отдельная тема. Плотность меньше 60 кг/м3 уже рискованно для сетевых теплотрасс, хотя для ГВС иногда проходит. Но здесь важно смотреть не только на цифры, а на структуру ячеек - неравномерность вспенивания сразу видна на срезе.

Производственные нюансы

На заводе ООО Шаньдун Джуненг Группа Холдинга обратил внимание на систему контроля температуры при заливке ППУ. Перегрев всего на 5-7°С выше нормы - и в изоляции появляются микрополости. Позже именно такие участки становятся мостиками холода.

Центраторы - кажется мелочь, но именно они обеспечивают равномерность изоляционного слоя. Для труб диаметром от 426 мм лучше использовать минимум 4 центратора, а не 3, как часто пытаются сделать. Проверял на объекте в Казани - при трёх центраторах бывают провалы толщины до 15%.

Система ОДК - многие заказчики требуют её по формальным причинам, но реально используют единицы. А зря - в прошлом году благодаря вовремя замеченному изменению сопротивления на 120 метрах трассы успели предотвратить аварию.

Монтажные сложности

Сварка стыков - самый проблемный участок. Даже при качественных трубах неправильная заделка стыка сводит на нет все преимущества. Запомнился случай в Красноярске, где монтажники не дождались полного отверждения пены - через месяц пришлось вскрывать и переделывать 8 стыков.

Термоусаживаемые муфты - казалось бы, простой элемент, но именно здесь чаще всего экономят. Дешёвые муфты дают усадку неравномерно, остаются зазоры. Проверял как-то объект - из 47 муфт 12 имели неплотное прилегание по нижней образующей.

Изгибы трассы - здесь стандартные трубы не всегда подходят. Для поворотов менее 45° лучше использовать гнутые секции, хотя они и дороже. Пытались как-то сэкономить, сделав поворот секционными отводами - через два года пошли течи в местах соединений.

Эксплуатационные наблюдения

Температурные расширения - новички часто недооценивают этот фактор. Для подземной прокладки без компенсаторов даже качественная труба теплоизолированная может выйти из строя. На участке в Екатеринбурге пришлось добавлять П-образные компенсаторы уже после прокладки - проектное бюро их 'забыло'.

Каналы и бесканальная прокладка - у каждого способа свои нюансы. В сухих грунтах иногда выгоднее бесканальная, но при высоких грунтовых водах лучше не рисковать. Видел, как в Тюмени пытались сэкономить на каналах в плывунных грунтах - через полгода трассу повело.

Контрольные точки - их расположение должно быть не только по проекту, но и с учётом реальных условий. Как-то раз разместили датчики строго по схеме, но два из них оказались в зоне подтопления - показания приходилось постоянно корректировать.

Перспективы развития

Новые материалы - пробовали трубы с вакуумной изоляцией. Теоретически отличные показатели, но на практике слишком чувствительны к повреждениям. Для магистральных сетей пока не готов рекомендовать, хотя для отдельных ответвлений возможно применение.

Мониторинг - современные системы позволяют отслеживать состояние в реальном времени, но их внедрение упирается в стоимость. Хотя если считать предотвращённые аварии, то окупаемость неплохая. На новом объекте под Москвой установили такую систему - уже дважды успели предотвратить серьёзные проблемы.

Стандартизация - до сих пор нет единых требований к некоторым параметрам. Например, к адгезии изоляции к стальной трубе. Каждый производитель указывает свои цифры, сравнивать сложно. ООО Шаньдун Джуненг Группа Холдинга в этом плане работает достаточно прозрачно - всегда предоставляют протоколы испытаний.

Практические рекомендации

При выборе поставщика смотрю не только на сертификаты, но и на историю проектов. Компания Шаньдун Джуненг, например, имеет опыт поставок для объектов с жёсткими требованиями - это говорит о многом. Их сайт cnjuneng.ru содержит подробные технические данные, что упрощает подбор.

Запас прочности - всегда закладываю минимум 15% сверх расчётных параметров. Оборудование стареет, нагрузки растут - лучше перестраховаться. Особенно для ответственных участков.

Документация - кажется скучным, но именно правильные паспорта и сертификаты потом спасают при разборах полётов. Храню документацию на все объекты - не раз помогало доказать, что проблема не в качестве труб.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Полиэтиленовая спиральная отопительная труба

Полиэтиленовая спиральная отопительная труба -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Подземная стальная труба для горячей воды

Подземная стальная труба для горячей воды -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы -

Твердая полиуретановая пена

Твердая полиуретановая пена

Связанный поиск

Связанный поиск- Поставщики стальной оболочкой высокой температуры пароизоляционные трубы из Китая

- Поставщики предизолированных стальных труб из Китая

- Фитинги для подземной изоляции труб

- оптом трубы для горячей воды

- трубы для отопления подземные заводы

- оптом стальная теплоизолированная труба производитель

- Заводы по производству труб с ППУ изоляцией в Китае

- купить труба изолированная ППУ

- Заводы по производству долговечных теплоизоляционных труб в Китае

- купить трубы ППУ купить