Пожалуйста, оставьте нам сообщение

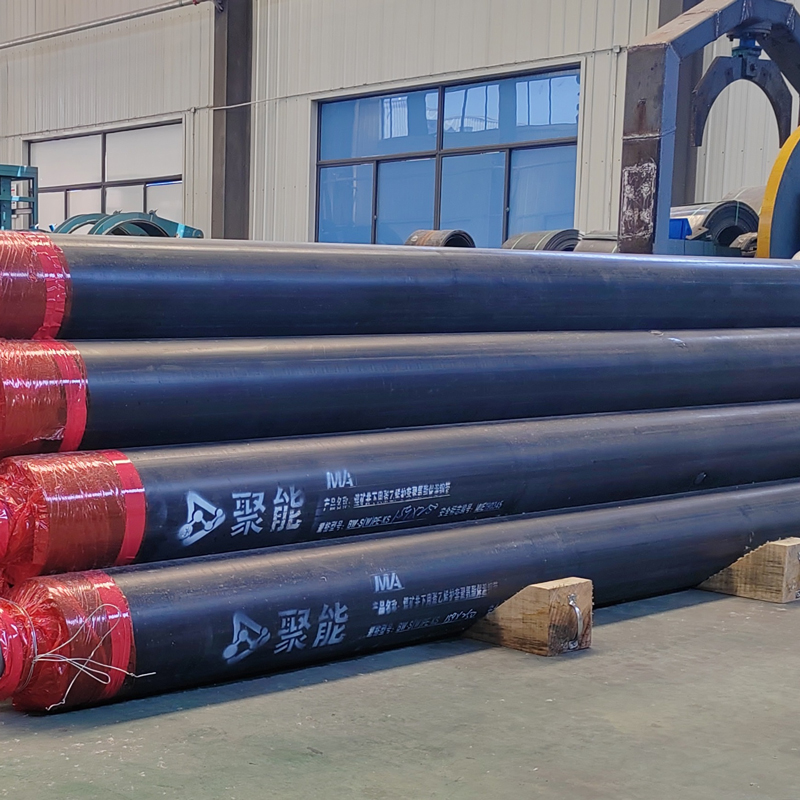

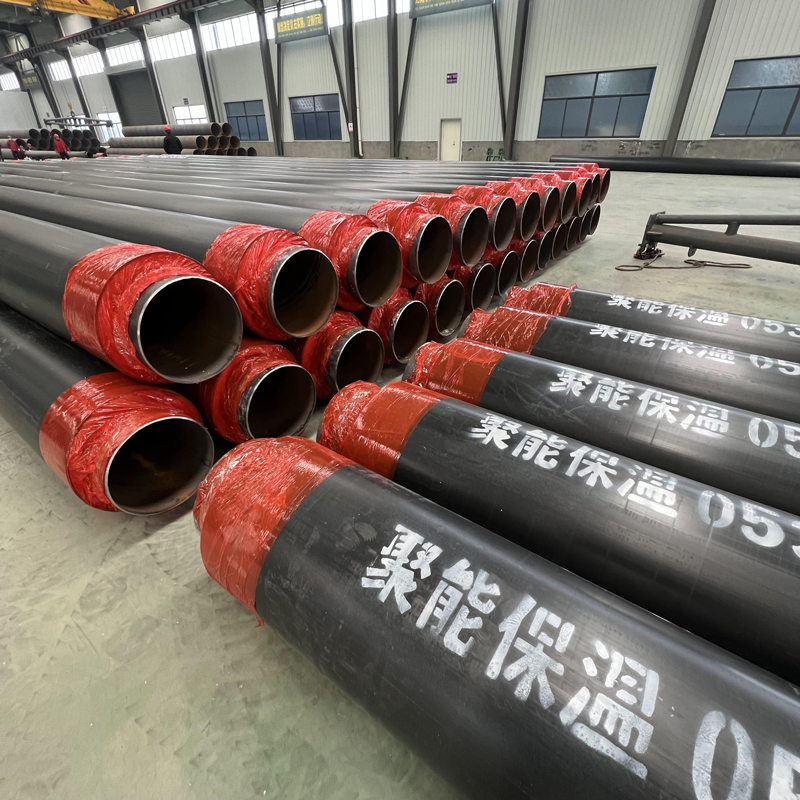

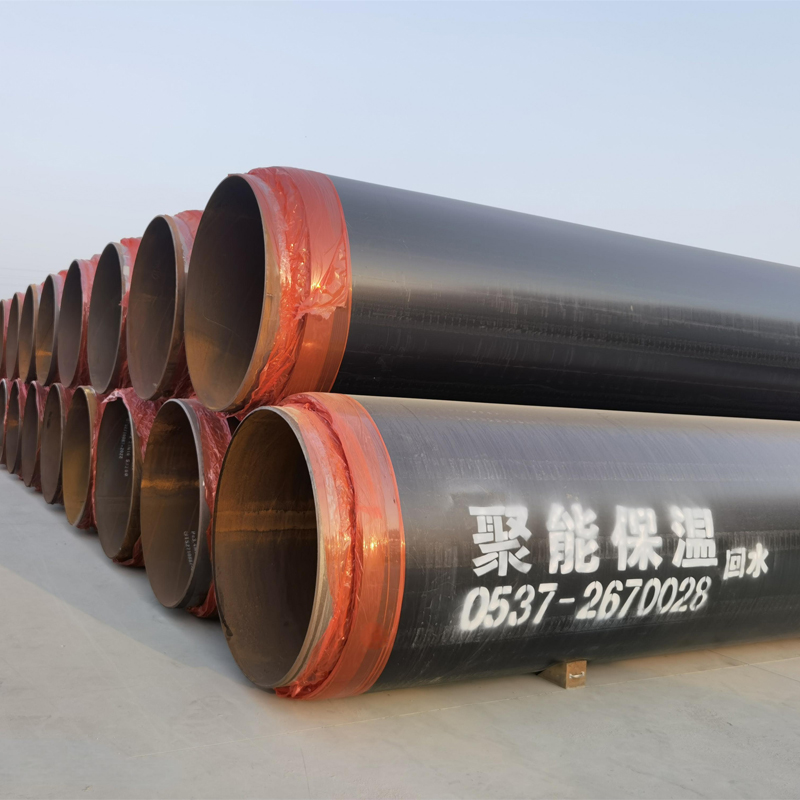

паропроводы промышленные заводы

Когда говорят про промышленные паропроводы, сразу представляют ровные трубы с идеальной изоляцией. Но на практике даже расчетные допуски по теплопотерям часто не учитывают, как поведет себя система после полугода эксплуатации в цеху с агрессивной средой.

Типичные ошибки при выборе изоляции

Вот пример с химическим комбинатом под Волгоградом: закупили стандартные предизолированные трубы для пара 180°C, а через 4 месяца начались локальные протечки в зонах вибрации. Оказалось, производитель не предусмотрел компенсаторы для участков с частотными колебаниями от работы реакторов.

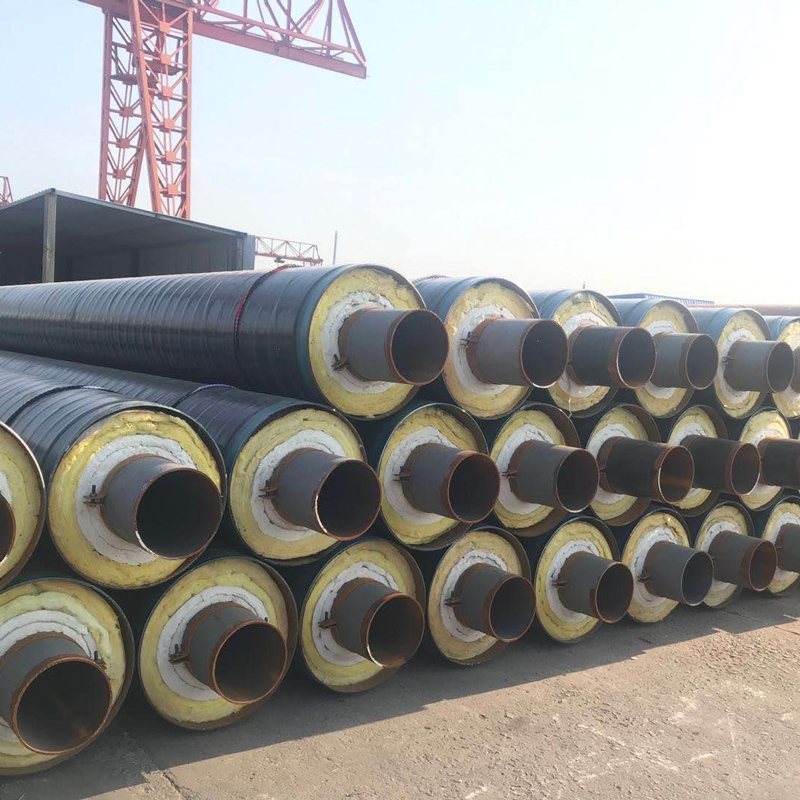

Многие до сих пор путают термины 'надземная' и 'подземная' изоляция. Для заглубленных трасс нужна не просто влагостойкость, а полная герметичность от грунтовых вод. Как-то пришлось переделывать узлы подключения на сахарном заводе – конденсат скапливался в местах стыков из-за разницы коэффициентов расширения стальных труб и полиуретановой изоляции.

Особенно критичны фитинги. Стандартные тройники часто не выдерживают циклических нагрузок, когда пар подается импульсами по технологическому регламенту. Приходится либо усиливать крепления, либо заказывать детали с запасом прочности – как у Шаньдун Джуненг, они делают фитинги с расчетом на перепады давления до 16 атм.

Реальные кейсы модернизации

На металлургическом комбинате в Череповце заменили участок паропровода длиной 340 метров. Старая надземная изоляция из минеральной ваты требовала ежегодного ремонта, новую трассу собрали из предварительно изолированных труб с медными индикаторами протечек. Через год эксплуатации тепловизор показал снижение теплопотерь на 23%.

Интересный момент: при подземной прокладке часто экономят на дренажных системах. Но если не отводить конденсат от каналов, даже самая надежная изоляция не спасает от коррозии. Пришлось на бумажном комбинате в Балакове раскапывать траншею и монтировать дополнительные колодцы – урок на 2 млн рублей.

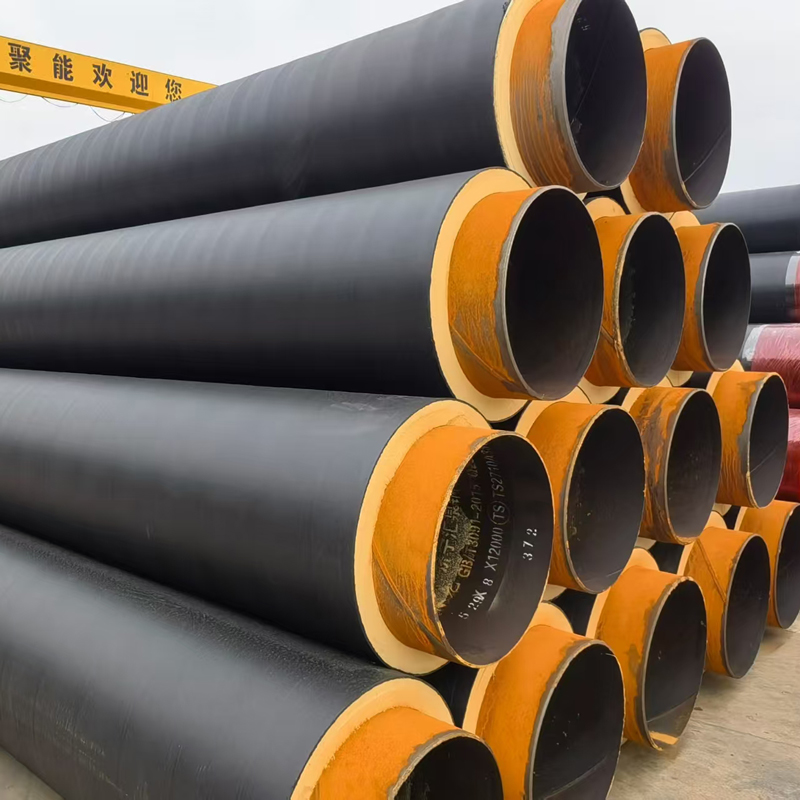

Сейчас многие переходят на комбинированные решения. Например, на участках до 150°C используют пенополиуретан, а для высокотемпературных зон – каменную вату с внешним гидроизоляционным покрытием. Но такой переход требует тщательного расчета толщин изоляции – универсальных решений нет.

Нюансы монтажа, о которых не пишут в инструкциях

При монтаже надземных паропроводов часто недооценивают влияние мостовых кранов. Вибрация от их движения со временем ослабляет крепежные хомуты. Приходится добавлять антивибрационные вставки через каждые 50-60 метров – это не по ГОСТу, но практика показала необходимость.

Зимой появляется другая проблема: снеговая нагрузка на трассы. Проектировщики обычно считают только прочностные характеристики, но намокший снег на изоляции резко увеличивает теплопотери. Приходится либо делать дополнительные козырьки, либо использовать гидрофобные покрытия.

Самое сложное – стыковка новых участков со старыми. Разная линейное расширение, несовпадение по осям... Чаще всего решаем установкой сильфонных компенсаторов, но их тоже нужно правильно подбирать под температурный график.

Оборудование, которое действительно работает

Из проверенных поставщиков могу отметить ООО Шаньдун Джуненг Группа Холдинга – их паровые изолированные трубы показывают стабильные результаты на объектах с температурой до 300°C. Особенно удачно реализована система защиты от протечек в подземных вариантах.

Важный момент: их фитинги для изоляционных труб идут с готовыми пазами для монтажа датчиков контроля. Это экономит время при сборке – не нужно дополнительно фрезеровать крепления.

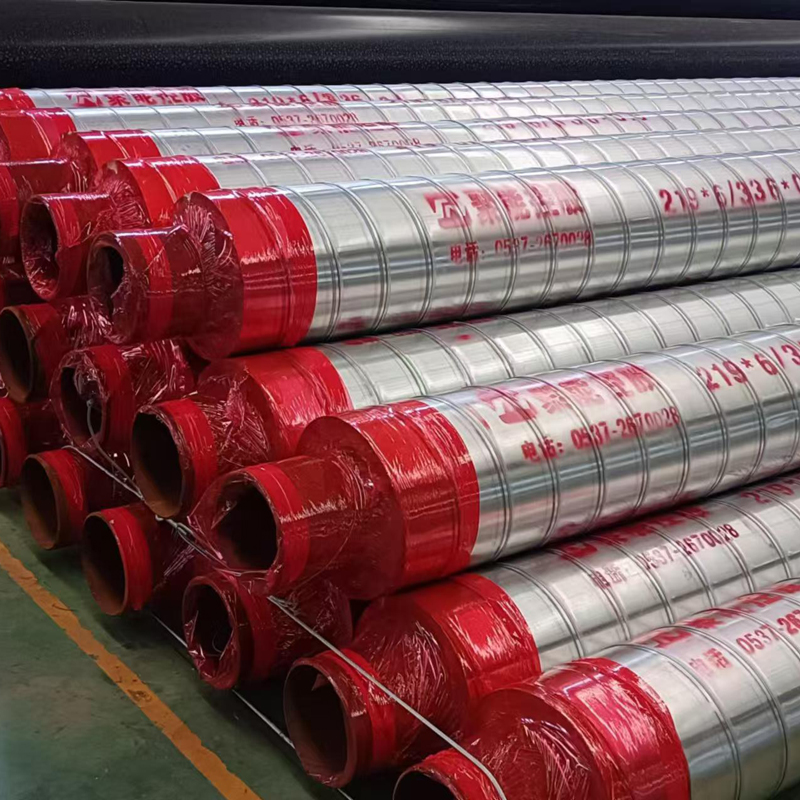

Для северных регионов рекомендую их надземные трубы с двойным слоем изоляции. В Норильске на цементном заводе такие выдержали три зимы без деформаций, хотя перепады достигали -55°C.

Что изменилось за последние 5 лет

Раньше считали нормой теплопотери 10-12%, сейчас заказчики требуют не более 7%. Это заставляет пересматривать подходы к изоляции – обычного ППУ уже недостаточно, нужны комбинированные материалы с алюминиевым экранированием.

Появились новые методы диагностики. Например, инфракрасный сканер показывает не просто температуру поверхности, а распределение тепла по всей трассе. Так находили места с нарушением плотности изоляции, которые визуально были незаметны.

Сложнее стало с согласованиями. Ростехнадзор ужесточил требования к паропроводам высокого давления, особенно после инцидента на комбинате в Сызрани. Теперь каждый сварной шов проверяют ультразвуком, а не выборочно.

Перспективные решения

Сейчас тестируем систему мониторинга с датчиками влажности в изоляции. Пока дороговато, но на критичных объектах уже ставим – позволяет прогнозировать срок службы трассы.

Для новых проектов начинаем применять динамический расчет нагрузок. Не просто статические схемы, а моделирование работы в условиях реальных технологических циклов. Это помогает избежать перерасхода материалов – иногда удается снизить толщину изоляции на 15-20% без потери эффективности.

Из интересного – начинаем сотрудничать с Шаньдун Джуненг по адаптации их решений для российских зим. Их паровые изолированные трубы хорошо показывают себя в умеренном климате, но для Арктики нужны доработки по морозостойкости наружного покрытия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Изоляционная стальная труба

Изоляционная стальная труба -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

Сборный подземный изоляционный тройник

Сборный подземный изоляционный тройник -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба

Связанный поиск

Связанный поиск- Китайские поставщики сборных изолированных труб прямого заглубления

- Производители оптовых изолированных труб

- Китайские производители промышленных паровых труб

- высокое качество стальная труба в полиэтиленовой оболочке

- труба напорная полиэтиленовая

- трубы стальные изолированные цена

- купить стальная труба в полиэтиленовой оболочке

- трубы для горячей воды под землей Поставщики

- Китай подземная изоляционная труба

- Оптовые поставщики промышленных паровых труб