Пожалуйста, оставьте нам сообщение

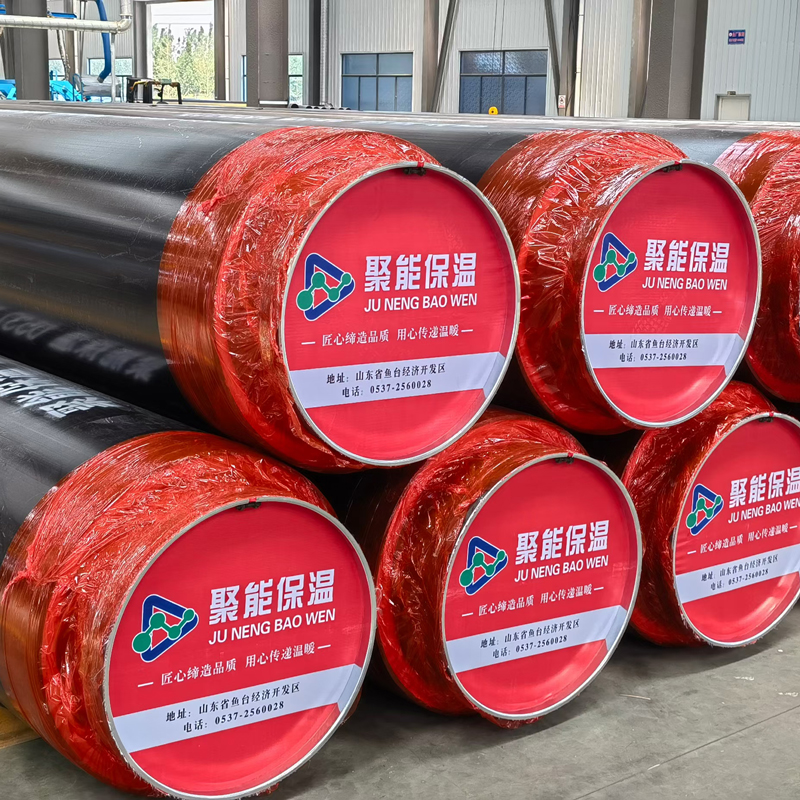

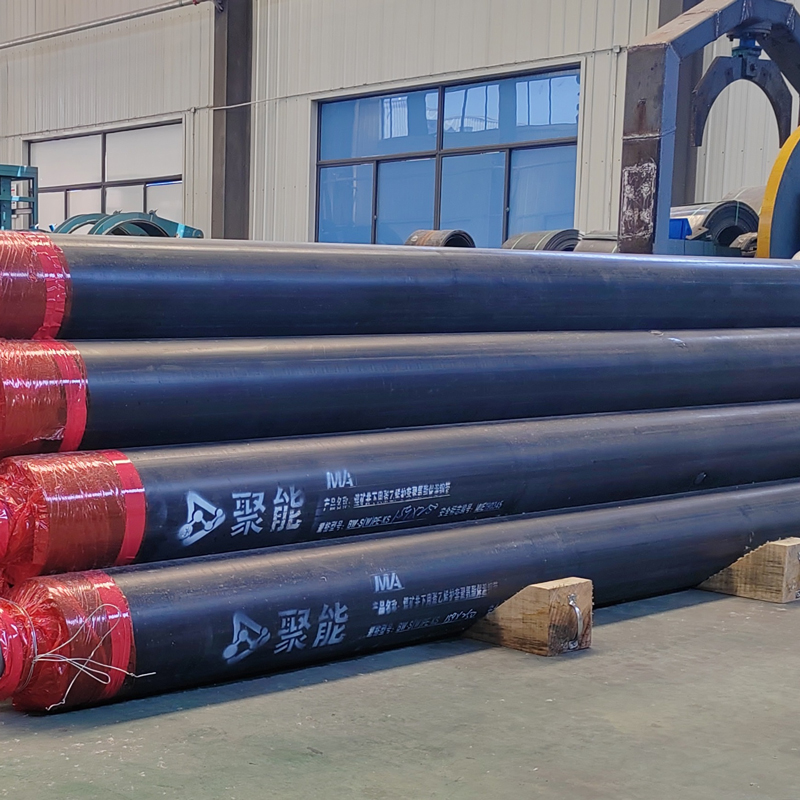

подземная изоляционная труба завод

Когда слышишь 'подземная изоляционная труба завод', первое что приходит - гора готовой продукции. На деле же это больше про технологические цепочки, где каждый этап влияет на срок службы. Многие заказчики до сих пор считают главным показатель толщины изоляции, хотя куда важнее контроль на стадии пенополиуретанового напыления.

Технологические ловушки при производстве

Вспоминается случай с контрактом для ТЭЦ в Новосибирске - взяли партию с классической оцинкованной оболочкой, но не учли уровень грунтовых вод. Через полгода начались точечные коррозии, хотя толщина изоляции была по ГОСТ. Пришлось экстренно менять участки на трубы с усиленной гидрозащитой.

Сейчас многие производители переходят на подземные изоляционные трубы с полимерно-песчаной броней, но здесь своя специфика - критически важен температурный режим при формовании покрытия. Если перегреть состав всего на 5-7°C, через год появятся микротрещины.

Особенно проблемный этап - заливка торцевых изоляторов. Автоматизированные линии часто не обеспечивают плотного прилегания к стальной трубе, остаются микрозазоры. Приходится вводить ручной контроль на критичных объектах, что удорожает производство на 12-15%.

Опыт китайских производителей

Работая с подземными изоляционными трубами от ООО Шаньдун Джуненг Группа Холдинга, отметил их подход к системе ОДК - используют ультразвуковой контроль не выборочно, а на каждом метре. Это редкость даже для европейских заводов. Подробности их технологий можно найти на https://www.cnjuneng.ru

Их фитинги для подземных изоляционных труб идут с запасом по углу поворота - дают дополнительных 1.5 градуса к паспортным значениям. Мелочь, но при прокладке в сложном рельефе это спасает от лишних стыков.

Что у них действительно получилось - совместить паровую изоляцию с подземным вариантом в одной технологической линии. Не часто встретишь, чтобы завод одновременно выпускал и паровые изоляционные трубы, и варианты для заглубления. Это говорит о проработанности производственных процессов.

Монтажные особенности

При монтаже подземных изоляционных труб многие бригады забывают про температурный шов в камерах - потом удивляются, почему через год начинает выгибаться трасса. Идеальный раскрой должен учитывать не только рабочую температуру, но и сезонные колебания грунта.

Ещё момент - стыковка секций в мокрых траншеях. Даже при использовании гидроизолирующих муфт часто пропускают этап просушки торцов. Влага остаётся в полости и при первом же пуске пара даёт о себе знать.

Сейчас пробуем комбинировать надземные и подземные изоляционные трубы в одном проекте - переходные узлы требуют особого внимания к компенсаторам. Стандартные решения здесь не работают, приходится заказывать индивидуальные конструкции.

Экономика против качества

Заметил тенденцию - заказчики всё чаще экономят на антикоррозийной обработке, считая что заводского покрытия достаточно. Но при длительном хранении на стройплощадке даже лучшая подземная изоляционная труба теряет свойства. Особенно страдают участки резки.

Некоторые подрядчики пытаются использовать б/у изоляционные трубы для временных коммуникаций - катастрофическая практика. Даже визуально целая труба после демонтажа имеет микротрещины в полиуретановом слое.

Интересно что ООО Шаньдун Джуненг Группа Холдинга предлагает отдельные услуги по реставрации изоляции - видимо столкнулись с тем же спросом на вторичном рынке. Их технология холодного восстановления стоит изучения.

Перспективы развития

Сейчас наблюдаем переход на трубы с датчиками мониторинга - в Китае это уже стандарт для магистральных теплосетей. Думаю через 2-3 года и мы придём к обязательному оснащению подземных изоляционных труб системами диагностики.

Ещё одно направление - комбинированные решения. Например, участки с переменной нагрузкой лучше монтировать из разных типов изоляционных труб, но это требует точных расчётов на стадии проектирования.

Если говорить о заводах-производителях - выживут те, кто сможет обеспечить полный цикл от проектирования до монтажа. Как тот же Шаньдун Джуненг, предлагающий и трубы, и фитинги, и техническое сопровождение. Их подход к сотрудничеству действительно отличается - не просто продают продукцию, а ведут объект до запуска.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

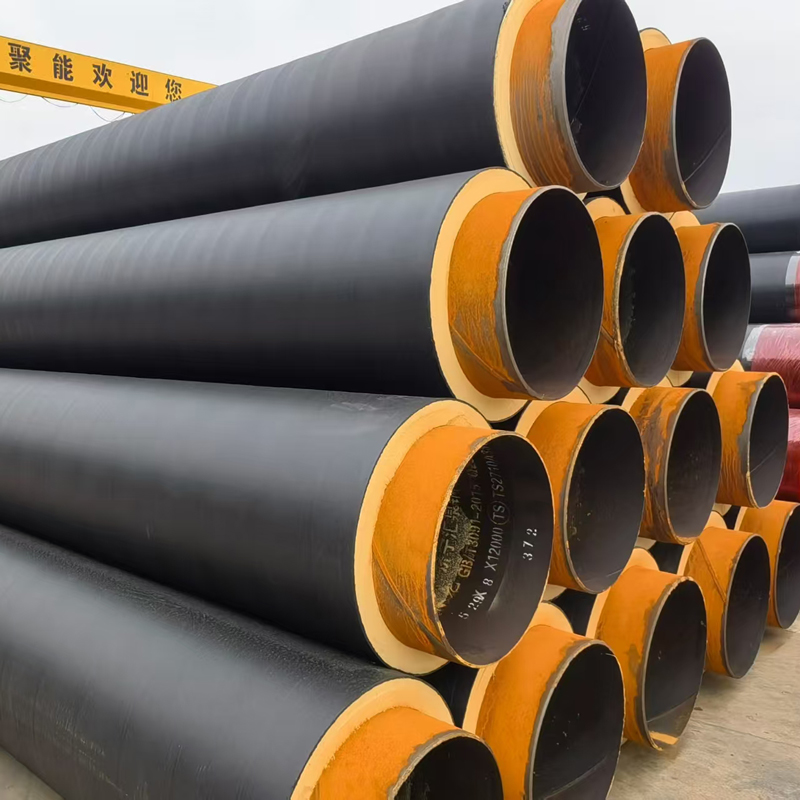

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба -

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы -

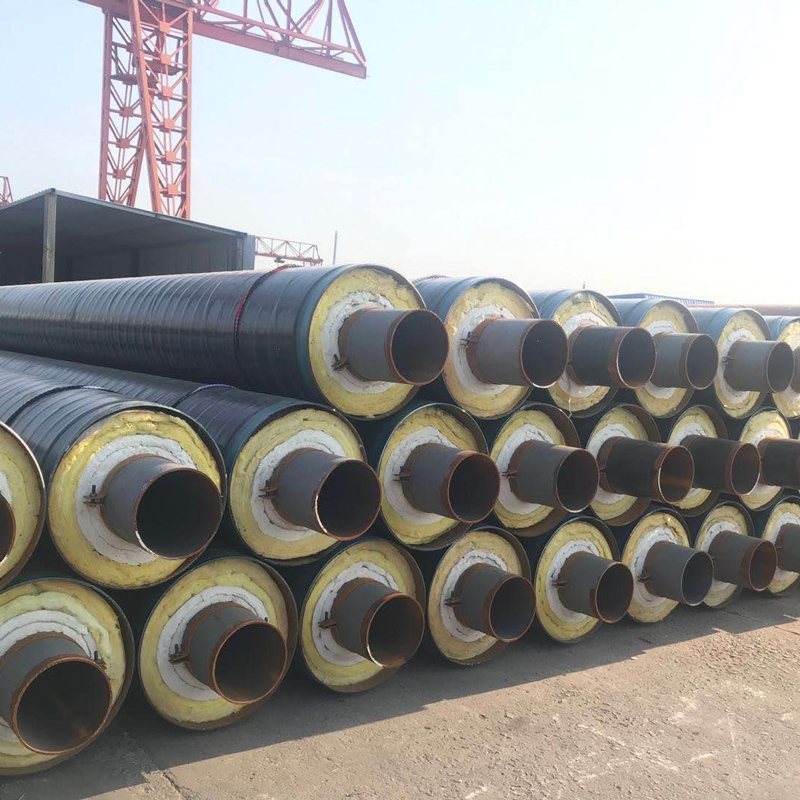

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба -

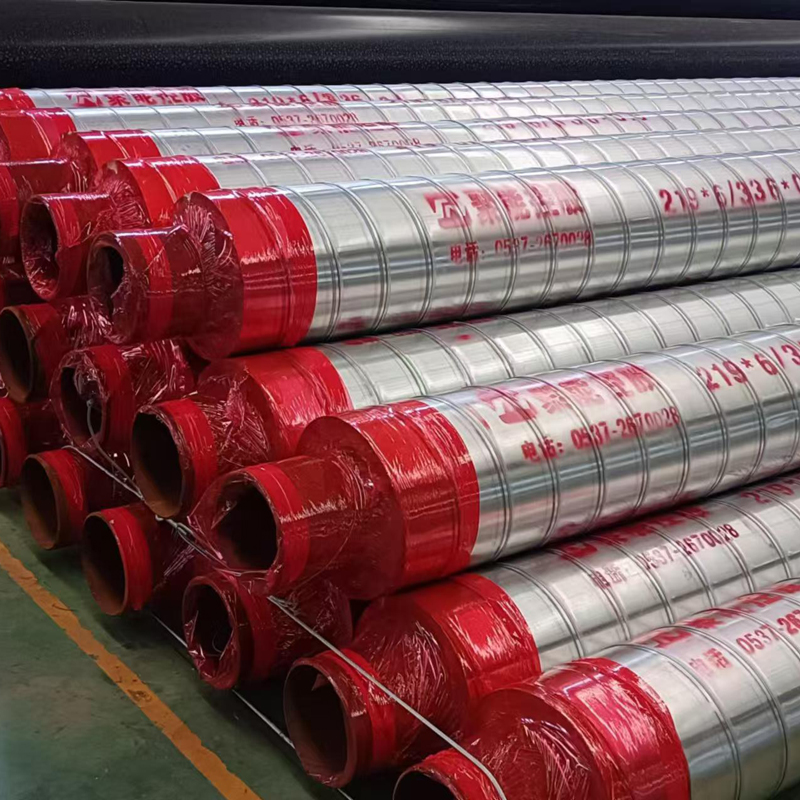

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Сборный подземный изоляционный тройник

Сборный подземный изоляционный тройник -

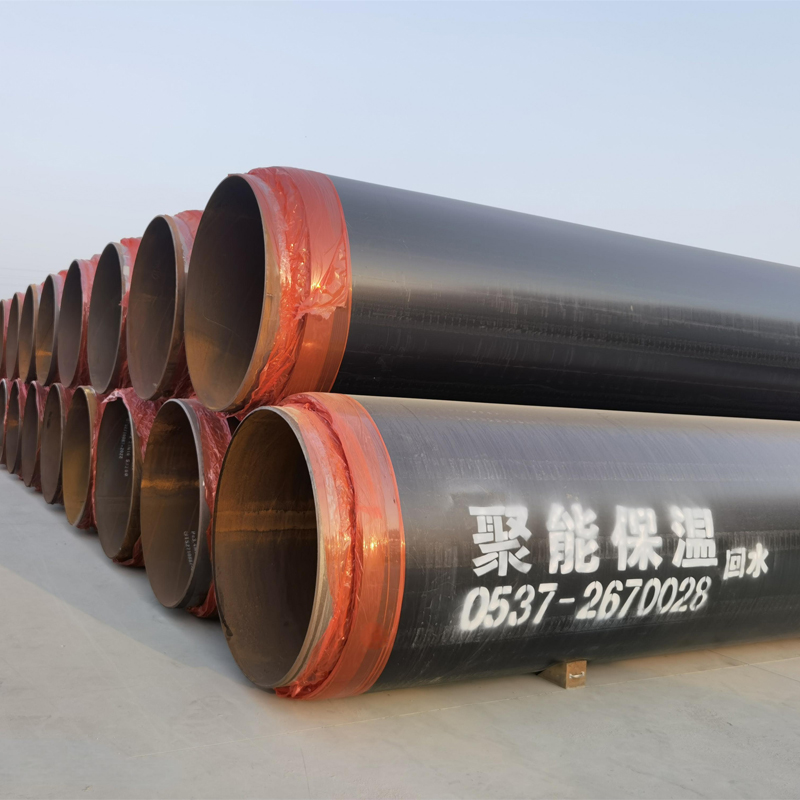

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи

Связанный поиск

Связанный поиск- оптом ремонт теплосетей материалы

- Оптовые заводы по производству антикоррозийных труб

- труба стальная в стальной оболочке Производители

- Заводы по производству полиэтиленовых труб для горячего водоснабжения в Китае

- Китай трубы для горячей воды под землей

- высокое качество стальная изолированная труба

- трубы ППУ Производитель

- трубы теплоизолированные для теплотрассы

- Оптовые заводы полиэтиленовых изоляционных труб

- паропроводы промышленные