Пожалуйста, оставьте нам сообщение

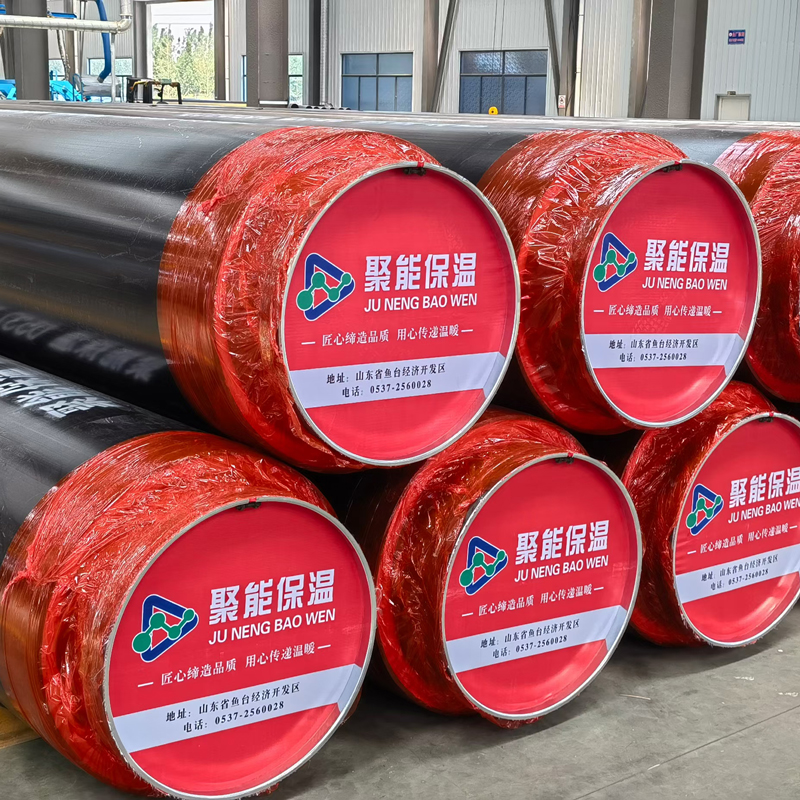

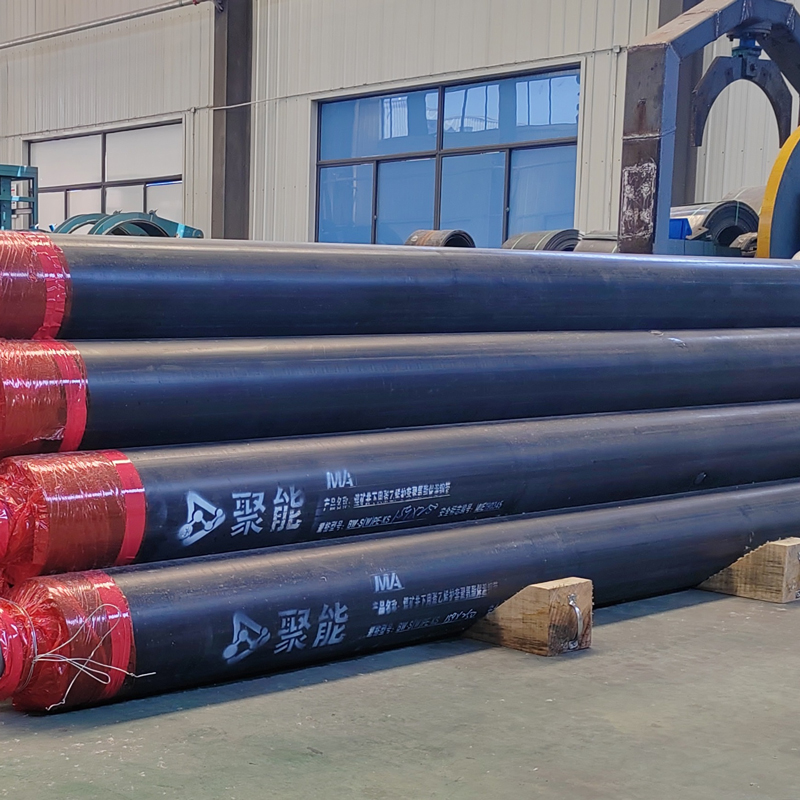

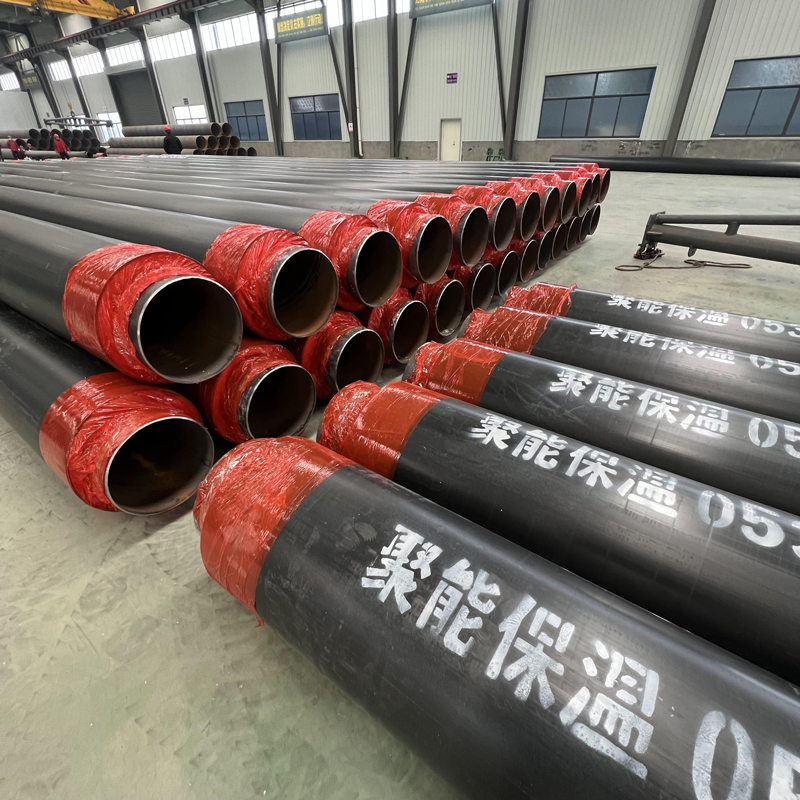

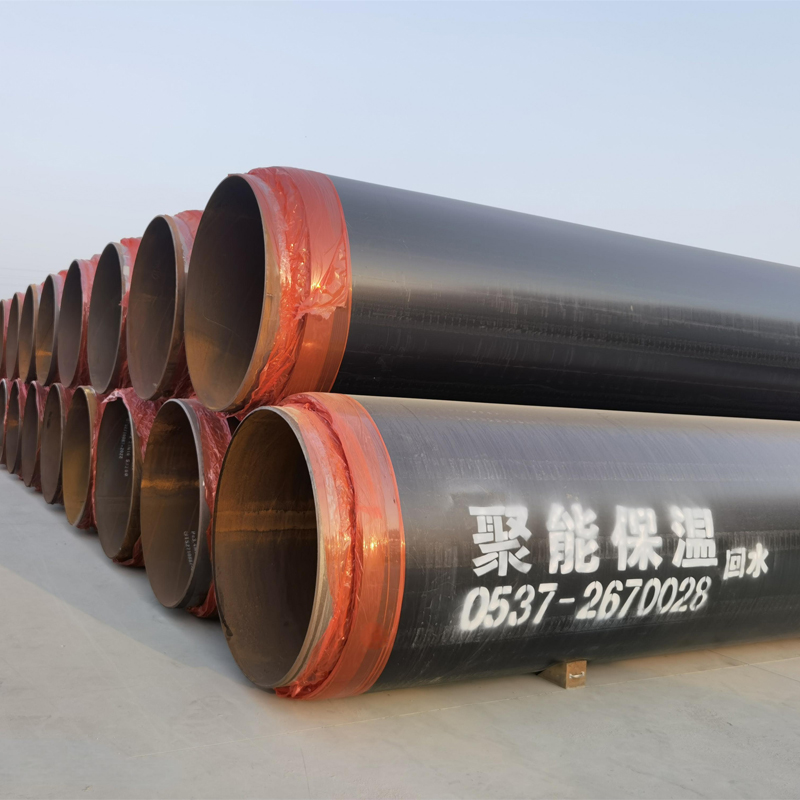

подземная изоляционная труба / подземная труба заводы

Когда говорят про подземные изоляционные трубы, часто представляют просто цилиндр с утеплителем, но на деле это сложная система, где каждый миллиметр просчитан под конкретные нагрузки. Многие заказчики до сих пор путают термины 'предварительно изолированная' и 'изоляционная' труба, что приводит к проблемам на стадии тендерной документации.

Технологические тонкости производства

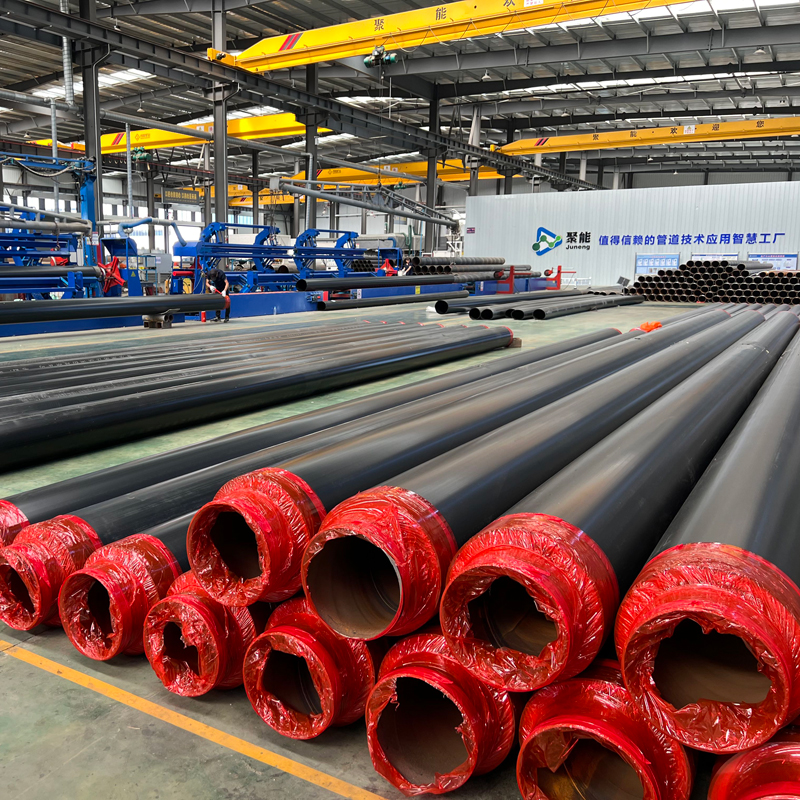

На нашем производстве в ООО Шаньдун Джуненг Группа Холдинга долго экспериментировали с системой фиксации пенополиуретана между стальной рабочей трубой и полиэтиленовой оболочкой. Классические центрирующие опоры иногда давали микроскопические зазоры, что в условиях российских зим приводило к мостикам холода. Пришлось разработать каплевидные крепления из композитных материалов - кажется мелочью, но именно такие детали отличают продукцию, которая просто лежит в земле, от той, что работает десятилетиями.

Особенно сложно с трубами большого диаметра - от 820 мм и выше. При заливке ППУ возникает эффект 'непропена' в верхней квадранте, если не соблюдать температурный режим подачи компонентов. Мы трижды переделывали систему подогрева сырья на производственной линии, пока не добились равномерной плотности по всему сечению. Сейчас используем немецкие дозаторы, но с доработанной под наши материалы системой контроля вязкости.

Кстати, о материалах: российские нормативы по водопоглощению изоляции строже европейских. Приходится добавлять в полиол специальные присадки, хотя коллеги из ЕС часто экономят на этом. Как показала практика, для северо-западных регионов России это критично - там, где в Германии труба просто намокнет, у нас ледяная пробка образуется.

Логистические подводные камни

С доставкой на объекты в удалённых регионах постоянно возникают неочевидные сложности. Например, для подземных труб заводы обычно выпускают стандартные 12-метровые секции, но при перевозке в Якутию через несколько перевалов оказывается выгоднее резать на 6-метровые отрезки. Потеря на стыках? Да, но иначе не пройти серпантины.

Хранение на стройплощадке - отдельная головная боль. Даже если соблюдать все правила укладки в штабеля, песчаные подушки под нижним рядом часто делают слишком тонкими. Весной трубы буквально 'тонут' в оттаивающем грунте, деформируется полиэтиленовая оболочка. Пришлось вводить в техзадание обязательное устройство щебёночной подготовки - казалось бы, элементарно, но без многократных наблюдений за объектами этого не прописывают в стандартах.

Особенно обидно, когда из-за неправильного хранения страдают системы ОДК. Однажды на объекте в Красноярском крае из-за перепадов температуры конденсат попал на контакты датчиков, и приёмное устройство показывало ложные обрывы. Пришлось экстренно организовывать просушку штабелей тепловыми пушками - случай, который теперь описываем в инструкциях по предмонтажной подготовке.

Монтажные ошибки, которые дорого обходятся

Самая распространённая ошибка - экономия на песчаной подсыпке. Видел объекты, где под трубу клали 5 см песка вместо положенных 15, аргументируя 'и так сойдёт'. Через два года просадки грунта привели к тому, что в месте поворота трассы наружная оболочка протёрлась о скальный выход. Результат - полная замена участка с остановкой теплоснабжения микрорайона.

Сварка в траншее - отдельная тема. Даже при использовании качественных электродов многие монтажники забывают про ветрозащиту. Малейший сквозняк приводит к образованию пор в шве, которые не всегда видны при визуальном контроле. Потом на гидравлических испытаниях ищем эти микротечи часами. Сейчас настоятельно рекомендуем использовать мобильные укрытия, хотя это и удорожает работы.

Интересный случай был при прокладке теплотрассы в районе с высокими грунтовыми водами. Проектом предусматривалась стандартная гидроизоляция, но мы настояли на дополнительном устройстве глиняного замка. Заказчик сначала сопротивлялся, но после паводка прислал благодарственное письмо - у соседнего подрядчика без этой меры трубы всплыли, а у нашего участок остался неподвижным.

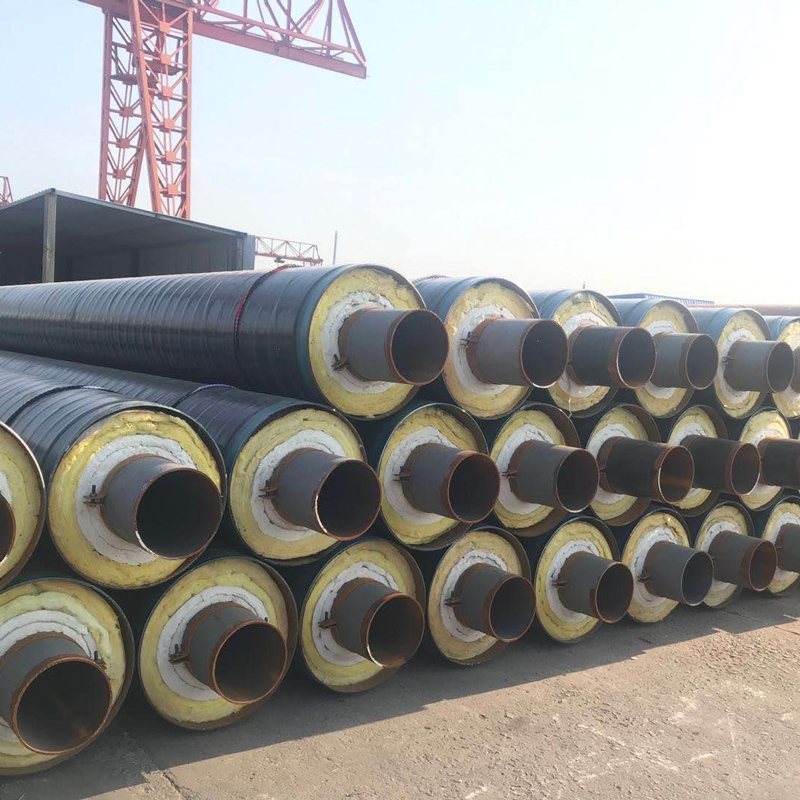

Про эволюцию материалов и устаревшие стандарты

До сих пор некоторые проектные институты указывают в заданиях старые марки пенополиуретана с плотностью 60 кг/м3, хотя уже лет пять как перешли на модификации 80-100 кг/м3 для подземных изоляционных труб. Разница не только в прочности, но и в долговечности - более плотный ППУ меньше впитывает влагу даже при повреждении гидроизоляции.

С полиэтиленовой оболочкой тоже не всё однозначно. Импортный ПЭ 100 технически лучше, но для сетей с температурой до 95°C иногда выгоднее применять отечественный ПЭ 80 - он лучше переносит циклические температурные расширения. Наблюдали на сравнительных испытаниях: после 500 циклов 'нагрев-остывание' у немецкого образца появились микротрещины в зонах сварных швов, а у российского - нет.

Сейчас экспериментируем с базальтопластиковыми кожухами для агрессивных грунтов. Пока дороже полиэтилена на 30%, но в условиях солончаков или промышленных стоков это может быть оправдано. Первые испытания в Астраханской области показали хорошие результаты после трёх лет эксплуатации.

Про взаимодействие с контролирующими органами

Часто возникают разночтения в трактовке нормативов по тепловым потерям. По старым СНиП допустимые показатели в 1,5 раза выше, чем по новым СП, но многие эксперты до сих пор требуют соблюдения устаревших норм. Приходится держать в штате специалиста, который только и занимается актуализацией разрешительной документации под каждый регион.

С сертификацией импортных компонентов вообще отдельная история. Например, для фасонных изделий из Дании пришлось проводить дополнительные испытания на хладостойкость, хотя европейские сертификаты у них были в полном порядке. Выяснилось, что их методики испытаний не учитывают наших -45°C с ветром до 20 м/с. Теперь все зарубежные поставщики проходят обязательную адаптацию тестовых программ.

Кстати, о подземных трубах заводы ООО Шаньдун Джуненг Группа Холдинга давно работает над унификацией технических условий. Собрали базу типовых решений для разных климатических зон - от Калининграда до Камчатки. Это хоть как-то упрощает жизнь проектировщикам, хотя идеальной системы пока нет.

Перспективы и тупиковые ветви развития

Пробовали внедрять 'умные' трубы с распределёнными датчиками температуры. Технология интересная, но на практике оказалось, что стоимость мониторинга не окупается для большинства муниципальных заказчиков. Оставили только для особо ответственных объектов вроде переходов под автомагистралями.

Вакуумная изоляция - ещё одно направление, которое пока не вышло из стадии экспериментов. Лабораторные испытания показывают фантастические результаты по теплосбережению, но любое повреждение оболочки полностью убивает систему. Для ремонтопригодности в полевых условиях не годится.

Зато предизолированные фитинги с заводским нанесением ППУ реально экономят время монтажа. Раньше на стыковку узлов уходило до 40% времени всей прокладки трассы, сейчас удалось сократить до 15-20%. Особенно заметен эффект на поворотах и ответвлениях - там, где раньше приходилось собирать многослойную изоляцию вручную.

В целом, если говорить о подземных изоляционных трубах как классе продукции, то главный тренд - не гнаться за новшествами, а отрабатывать до совершенства классические схемы. Как показывает практика, 90% проблем возникает не из-за недостатков материалов, а из-за нарушения технологии монтажа или проектных просчётов. Поэтому сейчас основное внимание уделяем не столько разработке новых продуктов, сколько созданию чётких инструкций и обучению монтажных бригад.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изоляционная стальная труба

Изоляционная стальная труба -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Полиэтиленовая спиральная отопительная труба

Полиэтиленовая спиральная отопительная труба -

Сборный подземный изоляционный тройник

Сборный подземный изоляционный тройник -

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба

Связанный поиск

Связанный поиск- теплоизолированная труба

- Оптовый поставщик изолированных труб для подземного отопления

- труба холодоизоляции

- тепловая труба завод

- самый лучший трубы ППУ купить

- трубы для теплосети

- стальная теплоизолированная труба производитель завод

- Производители оптовых газоизолированных труб

- Поставщики полиэтиленовых труб 50 из Китая

- трубы для теплоснабжения заводы