Пожалуйста, оставьте нам сообщение

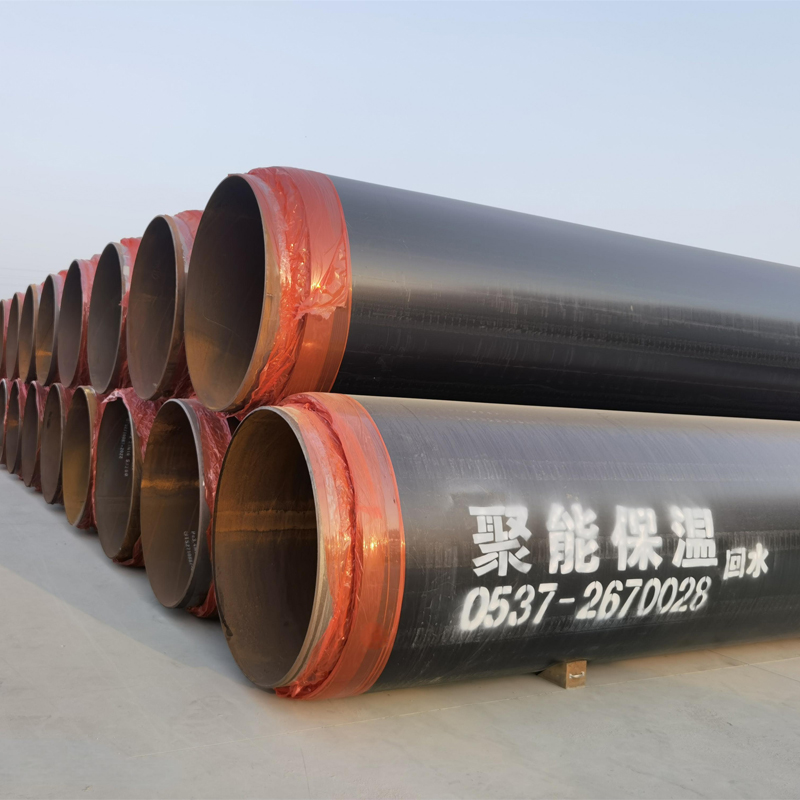

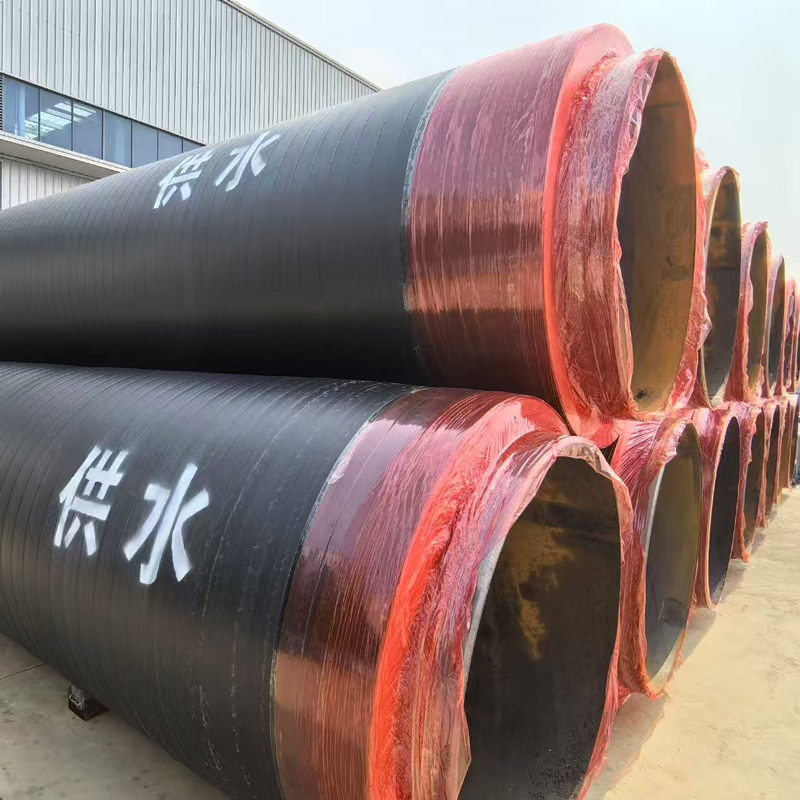

подземная паровая труба заводы

Когда говорят про подземные паропроводы, обычно думают о толщине изоляции или марке стали, но главная ошибка — недооценка подвижек грунта. Мы в Шаньдун Джуненг Группа десять лет назад на ТЭЦ под Челябинском уложили трубы с идеальной изоляцией, а через два сезона — трещины в компенсаторах. Оказалось, геодезисты не учли пучение глины при промерзании.

Технические требования к подземным паропроводам

СП 124.13330.2012 требует глубину заложения минимум 0,5 метра до верха трубы, но это для умеренных зон. В Уральском регионе мы всегда даем запас — 0,8 метра, особенно при высоком УГВ. Помню, на заводе в Нижнем Тагиле заказчик экономил на геологии, пришлось переделывать трассу после первого же паводка.

Сталь Ст20 — классика, но для агрессивных грунтов лучше Ст17Г1С. Хотя некоторые проектировщики до сих пор указывают Ст3, что для пара при 300°C рискованно. В 2018 году на комбинате в Магнитогорске видел, как труба Ст3 лопнула по шву после трех лет эксплуатации — соли в грунте сделали свое дело.

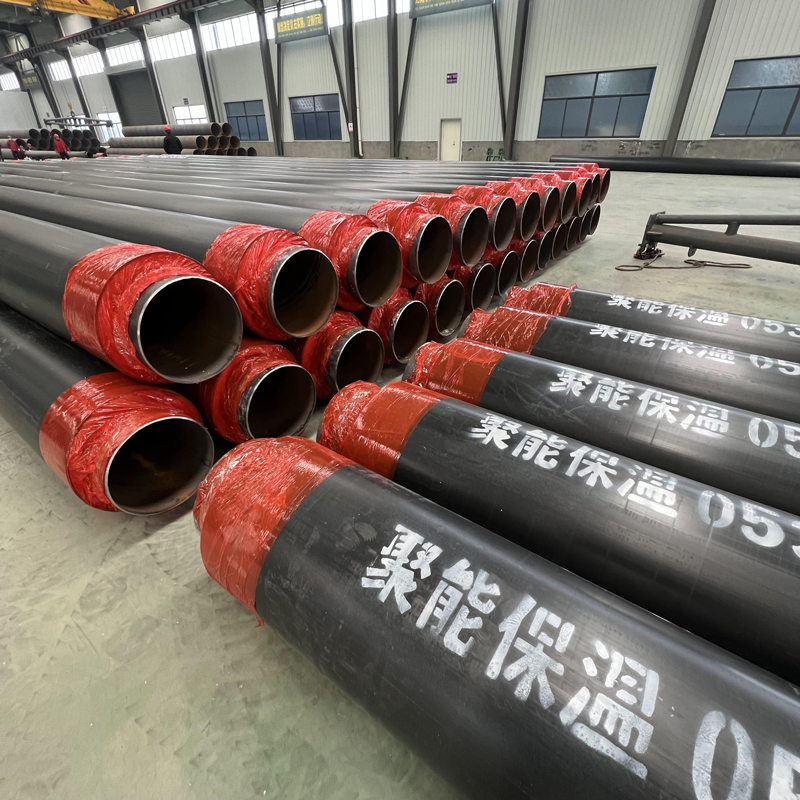

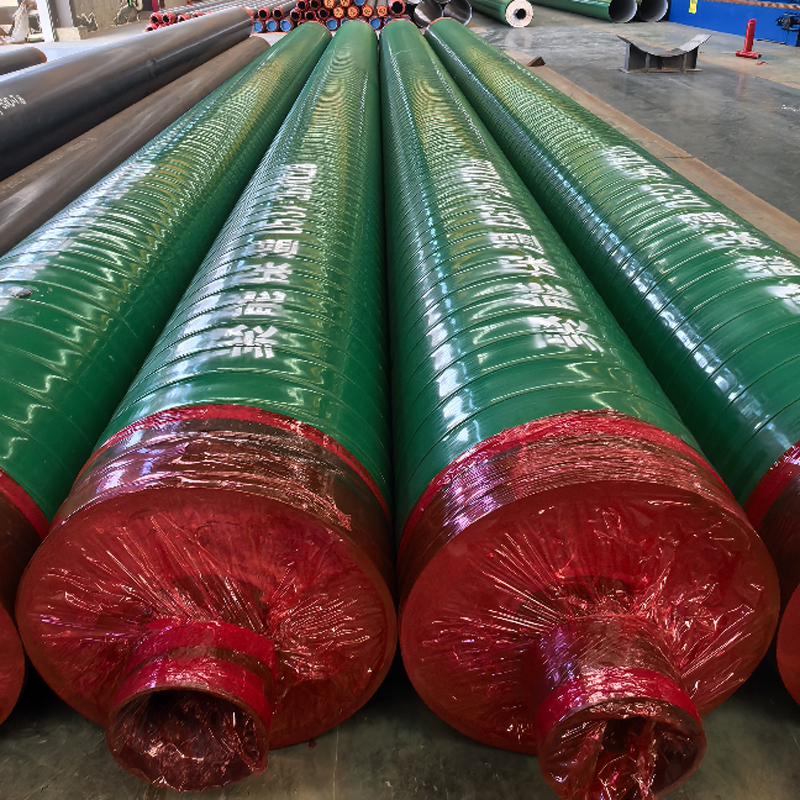

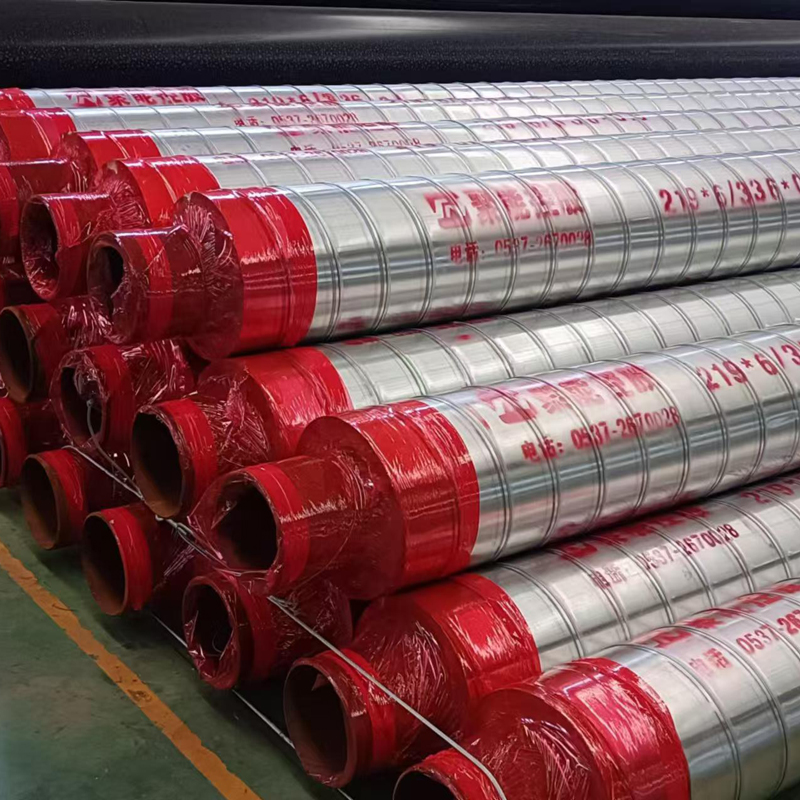

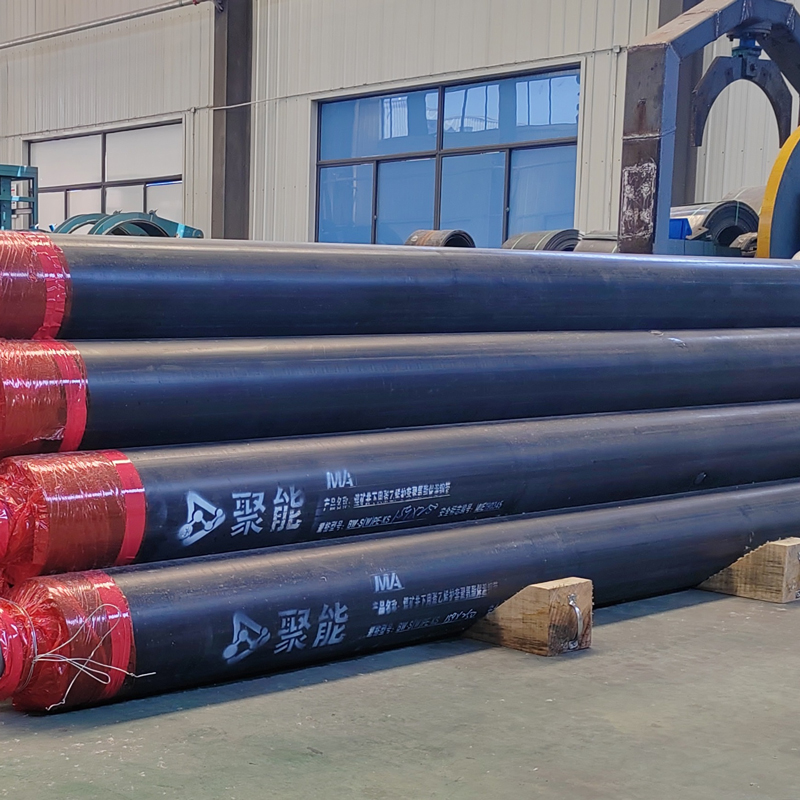

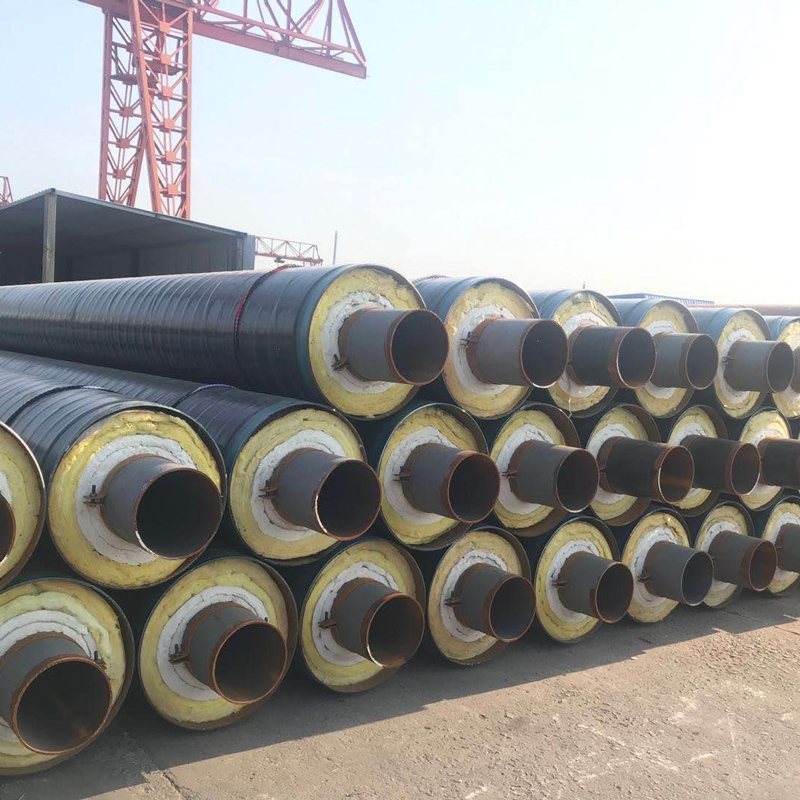

Теплоизоляция — тут два лагеря: традиционная минераловатная в оцинкованной оболочке и пенополиуретан с ПЭ оболочкой. Мы в ООО Шаньдун Джуненг Группа Холдинга чаще используем ППУ, но с обязательной системой ОДК. Без контроля влажности изоляции — прямой путь к коррозии стальной трубы.

Особенности монтажа на действующих предприятиях

Самое сложное — врезка в существующие сети без остановки производства. В 2021 году на химическом комбинате под Омском пришлось делать байпас с временной надземной линией, чтобы не останавливать цех аммиака. Сроки вышли на 40% больше плановых — но дешевле, чем простой предприятия.

Работа рядом с подземными коммуникациями — отдельная головная боль. Никто не знает точных схем 30-летней давности. На том же объекте экскаватор порвал кабель 6 кВ, хотя по документам его там быть не должно. Теперь всегда заказываем радиолокационное сканирование грунта перед земляными работами.

Сварные стыки — их контроль рентгеном обязателен, но многие экономят на термообработке. А потом удивляются трещинам в зоне термического влияния. Мы используем местный подогрев индукционными установками, особенно при температуре ниже +5°C.

Типичные ошибки при выборе материалов

Экономия на запорной арматуре — бич российских проектов. Китайские задвижки вдвое дешевле, но на парах высокого давления их клинит через полгода. Рекомендуем ярославские или чешские, даже при удорожании проекта на 15-20%.

Недооценка температурных деформаций — классика. Расчет компенсаторов ведут по шаблону, не учитывая реальные профили трасс. На металлургическом заводе в Череповце пришлось добавлять три сильфонных компенсатора уже после сдачи объекта.

Ошибки в гидроизоляции каналов — многие до сих пор используют рубероид, который разрушается за 5-7 лет. Мы перешли на профилированные мембраны с дренажным слоем, хоть и дороже на 25%, но срок службы гарантируем 25 лет.

Специфика для разных отраслей промышленности

Химические заводы — самые требовательные к коррозионной стойкости. Здесь даже для надземных участков нужна усиленная изоляция, не говоря уже о подземных. На предприятии по производству удобрений под Тольятти применяли трубы с двойной изоляцией — ППУ плюс влагозащитное покрытие.

Пищевая промышленность — тут строгие требования к чистоте пара. Любые продукты коррозии в системе недопустимы. Используем трубы с внутренним полимерным покрытием, хотя это увеличивает стоимость на 30-40%.

Деревообрабатывающие комбинаты — пара нужно меньше, но стабильное давление. Частая ошибка — занижение диаметров труб. Помню, на фабрике в Кирове пришлось менять всю магистраль через год из-за падения давления в цехах.

Перспективные технологии в изоляции труб

Вакуумная изоляция — пока дорога для массового применения, но на критичных объектах уже используют. На атомной станции под Воронежем смонтировали участок с вакуумными панелями — теплопотери втрое ниже стандартных.

Умные системы мониторинга — мы тестируем с датчиками влажности в реальном времени. Данные передаются на сервер, можно прогнозировать замену участков до аварии. Правда, пока дороговато для большинства заказчиков.

Новые полимерные покрытия — экспериментируем с эпоксидно-каменноугольными композициями. У них адгезия к стали лучше, чем у традиционных битумных. На тестовом участке в Норильске уже три года — пока коррозии нет.

Практические рекомендации от Шаньдун Джуненг

Всегда закладывайте резерв по пропускной способности — производства имеют свойство расширяться. Лучше сразу труба Ду300 вместо Ду250, даже если по расчетам хватает. Переделки обойдутся в 5-7 раз дороже.

Не экономьте на проектных изысканиях — сэкономленные 200 тысяч на геологии могут обернуться миллионными убытками при аварии. У нас был случай в Красноярске, где просадка грунта разрушила newly проложенный паропровод.

Обязательный входной контроль материалов — даже у проверенных поставщиков бывает брак. В прошлом месяце забраковали партию отводов из-за несоответствия толщины стенки. Лучше потерять неделю на замену, чем потом устранять аварию.

Заключение: почему стандартные решения не всегда работают

В каждом регионе — свои грунты, свой климат, свои требования промышленности. То, что идеально работает в Подмосковье, может не подойти для Сибири. Нужно адаптировать стандарты под реальные условия, а не слепо следовать нормативам.

Наш опыт на сайте cnjuneng.ru показывает: надежный подземный паропровод — это не просто стальная труба в изоляции. Это комплексное решение с учетом сотни факторов, от химии грунтовых вод до режимов работы предприятия.

Главный вывод за 15 лет работы: дешевые решения в теплоизоляции подземных труб всегда дорого обходятся. Лучше один раз сделать с запасом прочности, чем постоянно латать аварийные участки. Именно поэтому мы в ООО Шаньдун Джуненг Группа Холдинга всегда предлагаем несколько вариантов — от эконом до премиум, с четким обоснованием сроков службы каждого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба

Связанный поиск

Связанный поиск- Поставщики труб PE-RT из Китая

- Оптовые поставщики заглубленных паропроводов

- труба стальная изолированная пенополиуретаном Поставщики

- Производители оптовых продаж полиэтиленовых труб диаметром 110 мм

- Заводы по производству изолированных труб для теплотрасс в Китае

- Поставщики усиленных антикоррозионных изоляционных труб из Китая

- Оптовый завод накладных изоляционных труб

- Производители теплоизолированных труб ппу в Китае

- Тепловая труба

- Оптовые поставщики фитингов для труб с полиуретановой изоляцией