Пожалуйста, оставьте нам сообщение

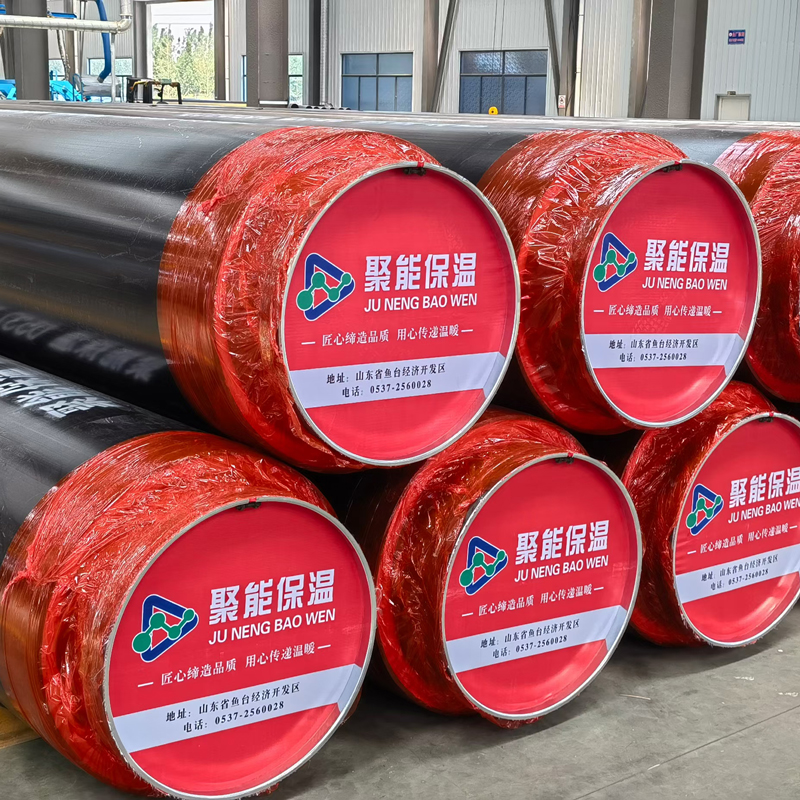

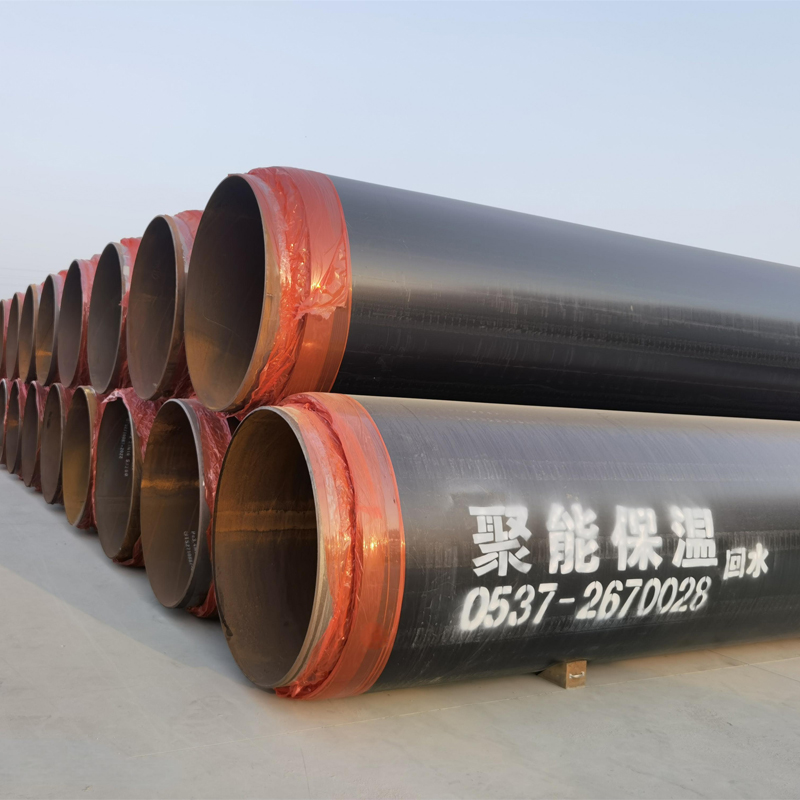

подземная паровая труба Производитель

Когда ищешь 'подземная паровая труба производитель', первое, что бросается в глаза — десятки сайтов с шаблонными фразами про 'европейское качество' и 'инновационные решения'. Но за этими красивыми словами редко скрывается понимание, как поведёт себя труба через 5 лет в грунте с высоким уровнем грунтовых вод. Мы в ООО Шаньдун Джуненг Группа Холдинга прошли путь от брака в поставках до стабильного производства, где каждый шов — это не просто ГОСТ, а урок, оплаченный реальными авариями.

Почему стандарты — это только начало

Сертификаты на паровые изоляционные трубы — как водительские права: дают право работать, но не заменяют опыт. В 2018 году мы поставили партию труб для нефтехимического комбината под Тюменью. Все документы были идеальны, но через 9 месяцев — три прорыва на участках с плавающими грунтами. Разбираясь, обнаружили: заводская изоляция не учитывала сезонные колебания pH почвы. Теперь наши технологú всегда запрашивают геодезические отчёты перед расчётом толщины пенополиуретана.

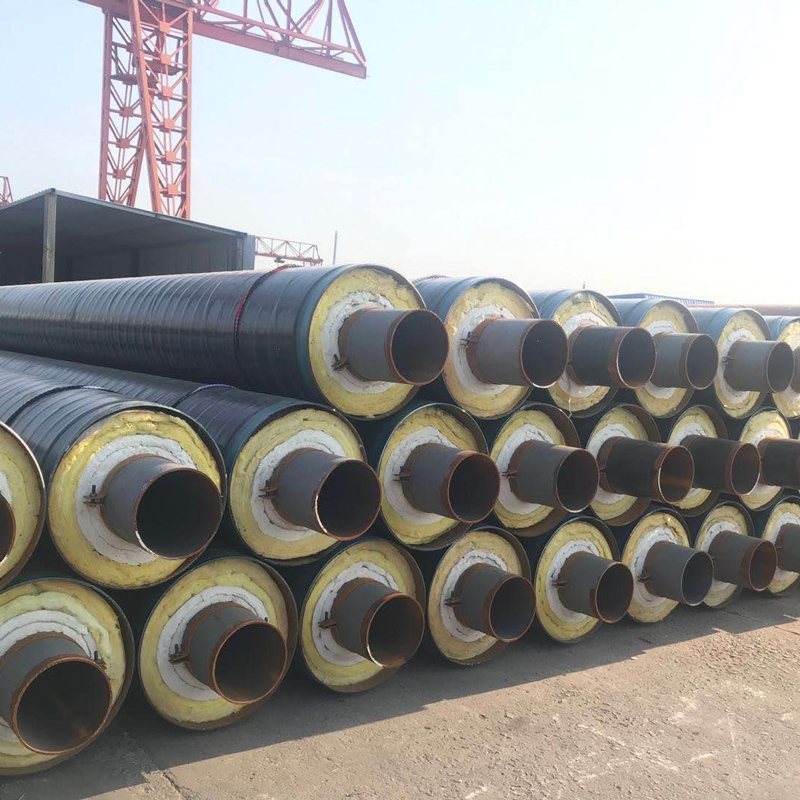

Кстати, о толщине. Есть миф, что чем толще изоляционный слой — тем лучше. Для надземных трасс это работает, но в подземной прокладке излишняя жёсткость приводит к образованию мостиков холода в местах соединений. Мы экспериментальным путём вывели формулу: для температур до 300°C оптимально 40-60 мм ППУ с обязательной предварительной теплоизоляцией стального сердечника. Но это если нет агрессивных стоков — тогда добавляем каналы осушения.

Особенно сложно с компенсаторами. Большинство производителей ставит их по шаблону — через каждые 100 метров. Но в промзоне Нижнего Новгорода убедились: где-то нужно 80 метров, а где-то и 120, зависит от глубины залегания и соседства с кабельными каналами. Переделывали за свой счёт — зато теперь наш отдел проектирования делает 3D-модели тепловых расширений для каждого объекта.

Кейс: как мы потеряли 2 млн рублей на 'незначительной экономии'

В 2020 году взяли заказ на строительство теплотрассы в историческом центре Казани. Заказчик настаивал на фитингах для изоляционных труб от корейского поставщика — дешевле на 15%. Мы предупредили о рисках совместимости материалов, но пошли навстречу. Результат: за зиму — 4 порыва в местах стыковки, причём не сами фитинги текли, а нарушалась герметизация в зоне контакта сталь-композит.

Разбирались 2 месяца. Оказалось, коэффициент теплового расширения у азиатских фитингов отличался от нашего расчётного на 0,3%. Казалось бы, мелочь — но при циклах 'нагрев-остывание' за зиму это дало критическое напряжение. Пришлось полностью менять все узлы соединений, добавляя компенсационные гильзы. Убытки покрыли из резервного фонда — с тех пор в контрактах прописываем жёсткие требования к совместимости комплектующих.

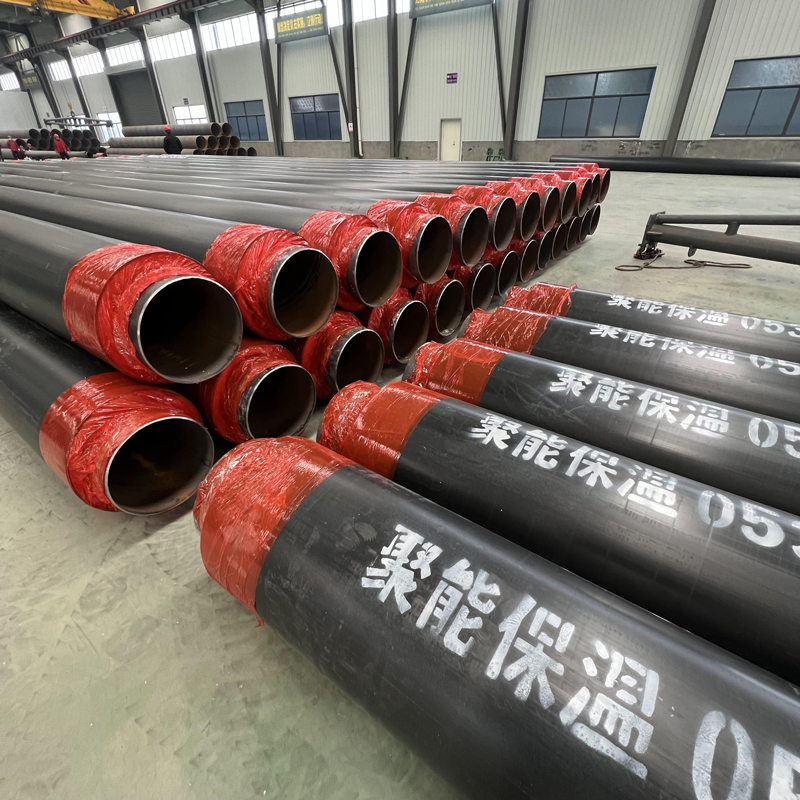

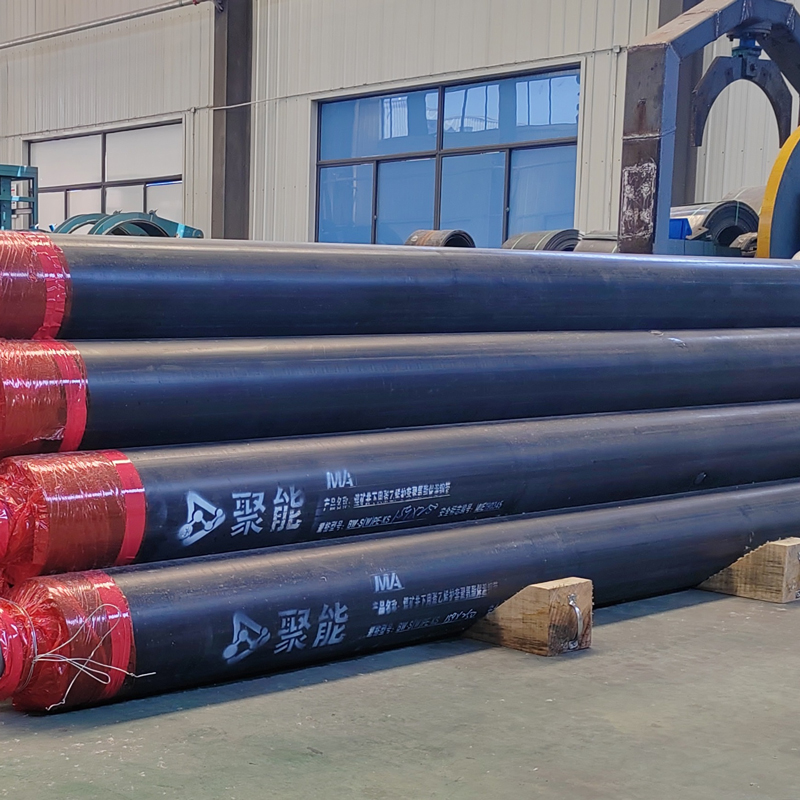

Кстати, после этого случая разработали собственную систему маркировки для подземных паровых труб. Не просто жёлтые ярлыки как у всех, а цветовые коды по температуре эксплуатации + QR-код с полной историей монтажа. Скандал обернулся преимуществом — теперь заказчики из Москвы специально требуют такую систему.

Что не пишут в технических каталогах

Ни один производитель не расскажет, как ведёт себя изоляционная труба при длительном простое системы. Мы мониторили законсервированную на 2 года ветку в Подмосковье — оказалось, вакуум в изоляции частично теряется даже при идеальной герметизации. Разработали протокол консервации с азотной подушкой — делюсь этим ноу-хау бесплатно, потому что дешевле предотвратить проблему, чем судиться потом.

Ещё важный момент — поведение труб в зонах с вибрационной нагрузкой. Рядом с метро или заводскими цехами стандартные опоры не работают. Пришлось с инженерами МГУ разрабатывать амортизирующие кронштейны с демпфирующими прокладками. Не самый дешёвый элемент, но на объекте в Люберцах такая система выдержала землетрясение в 4 балла — проверили сейсмодатчиками.

Часто спрашивают про срок службы. Даём гарантию 25 лет, но на объектах 90-х годов наши трубы до сих пор в строю. Секрет не в суперматериалах, а в двойном контроле: ультразвуковой дефектоскопии плюс рентген сварных швов. Да, это увеличивает стоимость на 7-8%, но зато не приходится объяснять, почему теплотрасса встала в сорокаградусный мороз.

Почему мы перестали экономить на испытаниях

Раньше проводили стандартные гидравлические испытания — 1,25 от рабочего давления. Хватило до аварии в Челябинске, где труба лопнула не от давления, а от гидроудара при резком пуске пара. Теперь гоняем систему через термоциклирование: 20 циклов '20°C → 300°C → 20°C' с контролем деформаций. Выявляем 93% потенциальных дефектов до отгрузки.

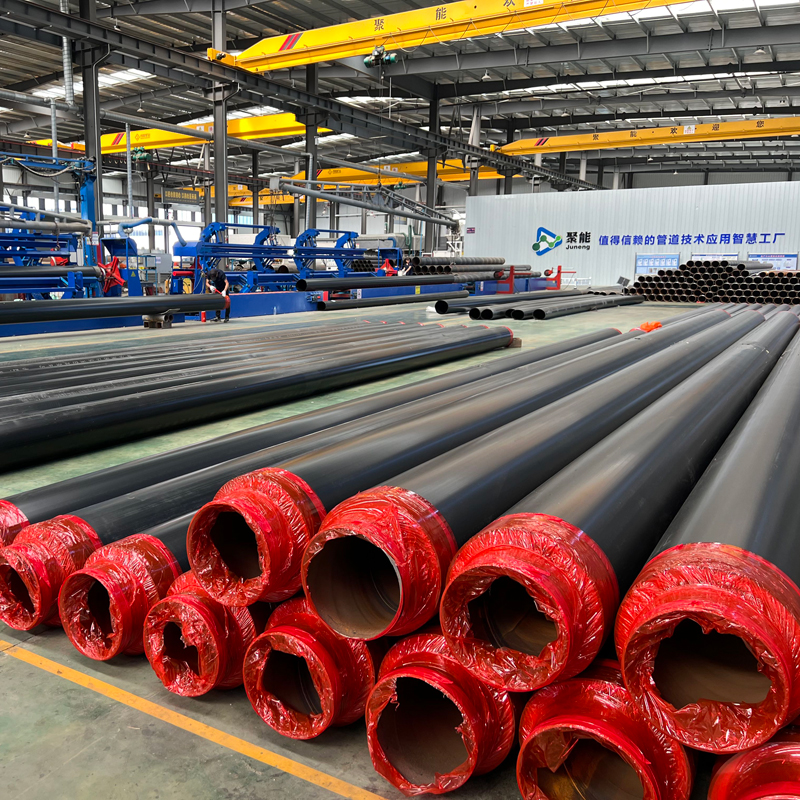

Кстати, о транспортировке. Казалось бы, мелочь — но 30% микротрещин в изоляции появляется при перевозке. Разработали жёсткие правила крепления в фурах + GPS-мониторинг вибраций. Если датчики фиксируют перегрузки — партия отправляется на внеплановую диагностику. Дорого? Да. Но дешевле, чем компенсировать простой стройки.

Последнее новшество — испытательные полигоны в трёх климатических зонах. От Якутии до Сочи. Позволяет собирать данные о поведении паровой изоляционной трубы в разных условиях. Обнаружили интересный эффект: в приморских регионах нужно усиливать антикоррозийную защиту не снаружи, а изнутри — из-за конденсата с высоким содержанием солей.

Перспективы, которые мы проверяем на практике

Сейчас экспериментируем с интеллектуальными системами мониторинга. Внедряем оптоволоконные датчики в конструкцию подземных паровых труб — они позволяют отслеживать температуру с точностью до 0,1°C по всей длине трассы. Уже тестируем на объекте в Сколково — пока дороговато, но для критичных производств окупается за 2 года.

Ещё перспективное направление — рекуперация тепла. Не для экономии (КПД слишком низкий), а для предотвращения перегрева грунта. В проекте для химического комбината в Дзержинске используем теплообменники на участках с постоянным перегревом — снизили температуру почвы на 8°C, что сохранило корневую систему зелёных насаждений.

Из неприятных открытий — растущее количество контрафактной арматуры. В прошлом месяце вскрыли партию 'наших' труб от подрядчика — внутри оказалась сталь Ст3 вместо заявленной 20ГЛ. Пришлось внедрять систему лазерной маркировки с верификацией через наш сайт. Теперь каждый метр можно проверить по серийному номеру.

В целом, рынок производства подземных паровых труб движется к персонализации. Уже не получается делать 'универсальные решения' — каждый объект требует индивидуального расчёта. Мы в ООО Шаньдун Джуненг Группа Холдинга даже создали отдел нестандартных решений, где сидят бывшие монтажники с 20-летним опытом. Их практические знания часто важнее формул из учебников.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

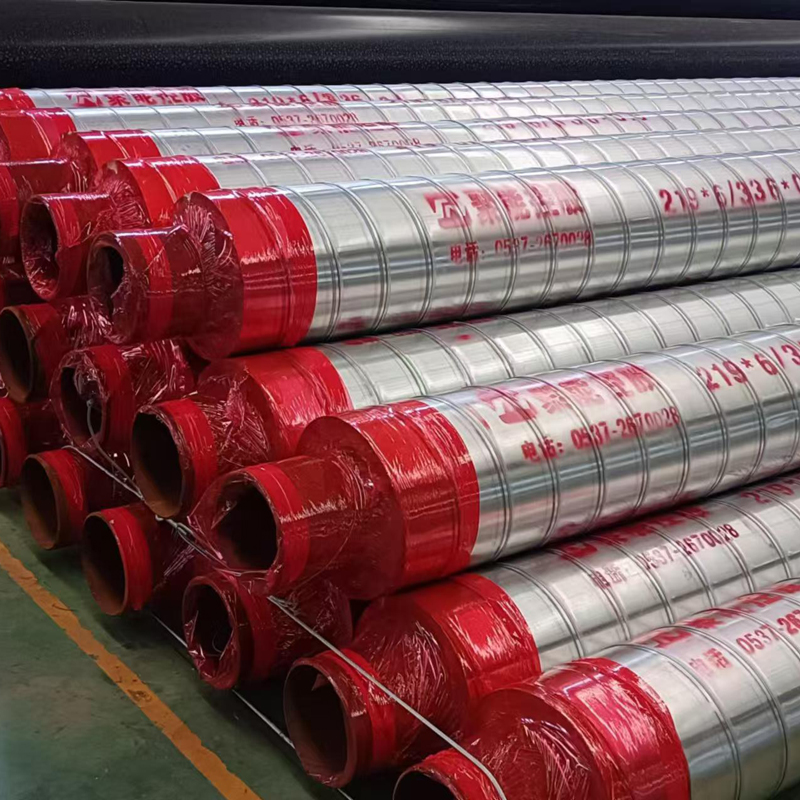

Надземный изоляционная оцинкованная труба

Надземный изоляционная оцинкованная труба -

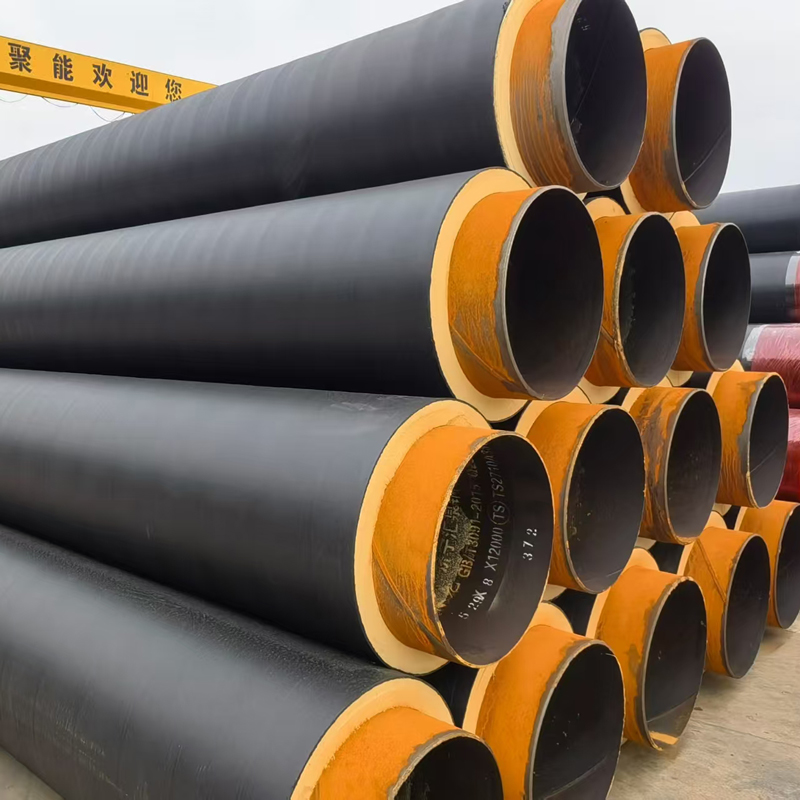

Изоляционная стальная труба

Изоляционная стальная труба -

Сборные подземные трубы для горячего водоснабжения

Сборные подземные трубы для горячего водоснабжения -

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба

Связанный поиск

Связанный поиск- высокое качество труба изолированная ППУ

- трубы для теплоснабжения оптом заводы

- Китай подземная изоляционная труба / подземная труба

- Производители оптовых полиэтиленовых газовых труб

- Оптовые производители пролетных труб

- Заводы по производству труб с долговечной теплоизоляцией в Китае

- Заводы по производству стальных изолированных труб с полимерным покрытием в Китае

- Производители труб центрального отопления в Китае

- купить труба теплоизолированная в полиэтиленовой оболочке

- полиэтиленовая труба высокой плотности