Пожалуйста, оставьте нам сообщение

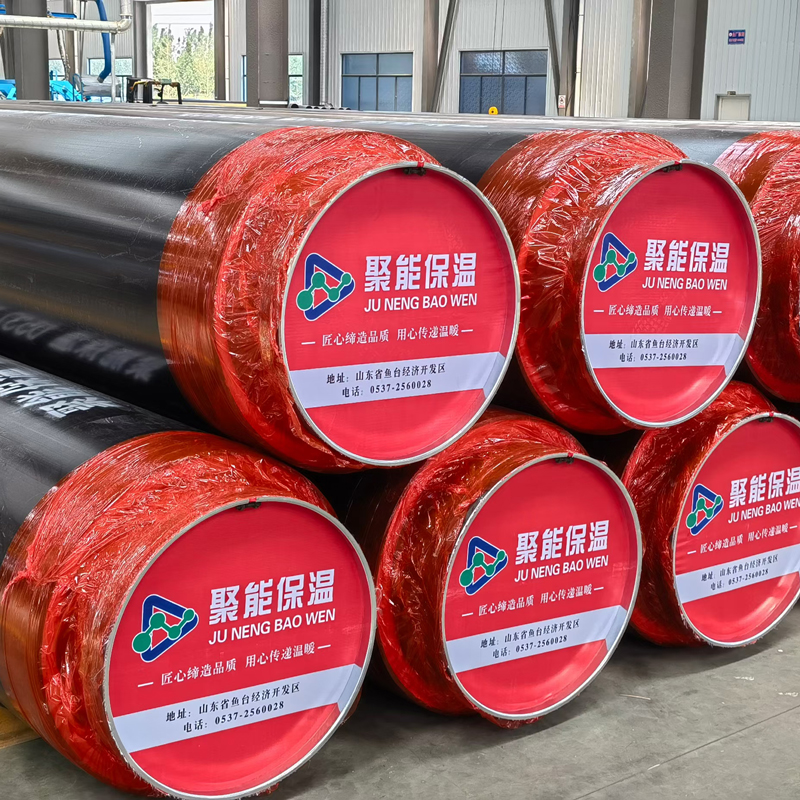

самый лучший стальная теплоизолированная труба производитель

Когда ищешь 'самый лучший стальной теплоизолированной трубы производитель', сразу натыкаешься на десятки одинаковых заявлений о 'высоком качестве' и 'передовых технологиях'. Но за 12 лет работы с тепловыми сетями я убедился: настоящие критерии выбора лежат не в рекламных буклетах, а в деталях, которые заметишь только при монтаже или, увы, при аварийном ремонте.

Почему сталь имеет значение

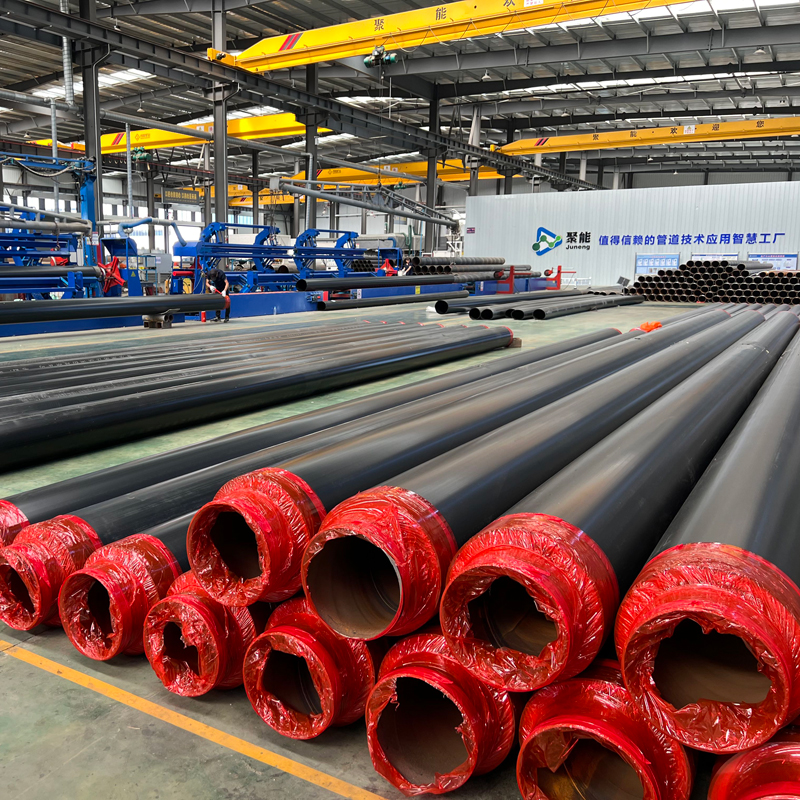

До 2018 года мы закупали трубы у местного завода – вроде бы всё по ГОСТу, но после трёх зим начались точечные коррозии на стыках. Разбирались полгода: оказалось, проблема в нестабильности химического состава стали. Сейчас при выборе всегда запрашиваю протоколы спектрального анализа – даже если поставщик из Китая, как та же ООО Шаньдун Джуненг Группа Холдинга, где такой подход отработан до автоматизма.

Кстати, про китайских производителей. Многие до сих пор боятся, а зря. Их технология контроля толщины изоляции методом рентгеноскопии на участках сварки – это то, чего не хватает половине российских заводов. Проверял лично на объекте в Новосибирске: разница в плотности пенополиуретана не превышала 2%, при нормативе до 5%.

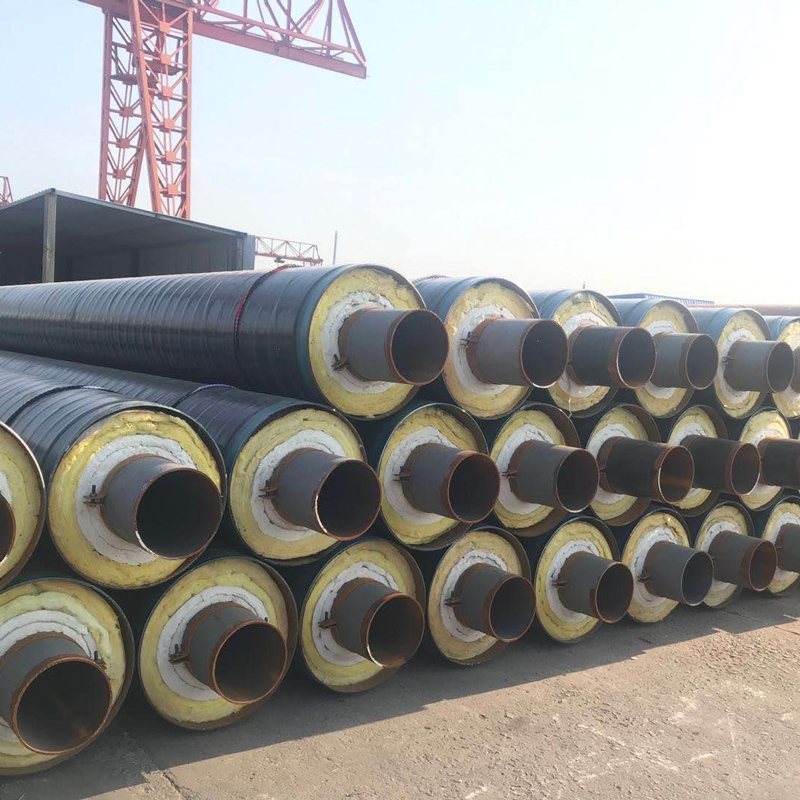

Но есть нюанс: не все понимают разницу между 'надземной' и 'подземной' изоляцией. Для заглубленных трасс критична гидрофобность оболочки, а не только толщина ППУ. Как-то пришлось переделывать участок в Сочи – сэкономили на полиэтиленовой оболочке, через два сезона трубы 'вспотели' конденсатом.

Ошибки при выборе фитингов

Самая частая ошибка – закупать трубы у одного производителя, а фитинги у другого. Казалось бы, диаметры совпадают, но на стыках возникает микрозазор. В проекте под Казанью из-за этого потеряли 8% тепла на компенсаторах – пришлось ставить дополнительные датчики контроля.

У Shandong Juneng Group в этом плане продуманная система: их оцинкованные стальные кожухи для отводов идут с пазами под те же замки, что и на трубах. Мелочь? Но именно такие мелочи экономят до 15% времени монтажа.

Запомнился случай с тройником на 325 мм – у большинства поставщиков толщина стенки распределяется неравномерно в зоне отвода. При гидроиспытаниях в -25°C дало течь. Позже выяснил, что у китайских коллег есть отдельный цех для гнутья заготовок с подогревом – деформация идёт без потери прочности.

Паровая изоляция: где кроются риски

С паровыми системами работал на ТЭЦ под Москвой – там требования к температуре до 150°C. Большинство производителей используют стекловату, но через 5-7 лет она спекается. Альтернатива – базальтовые волокна, но цена кусается.

Интересное решение видел в технической документации cnjuneng.ru – многослойная изоляция с алюминиевым экраном. Правда, при монтаже важно не повредить внутренний слой фольги – мы сначала на двух узлах испортили, пока не разработали специнструмент для развальцовки.

Кстати, про температурные расширения. В паровых системах нельзя экономить на системах компенсации – как-то попробовали установить сильфонные компенсаторы другого производителя с трубами Juneng. Результат: за полгода разошлись сварные швы на фланцах. Пришлось менять на скользящие опоры – теперь только так и рекомендую.

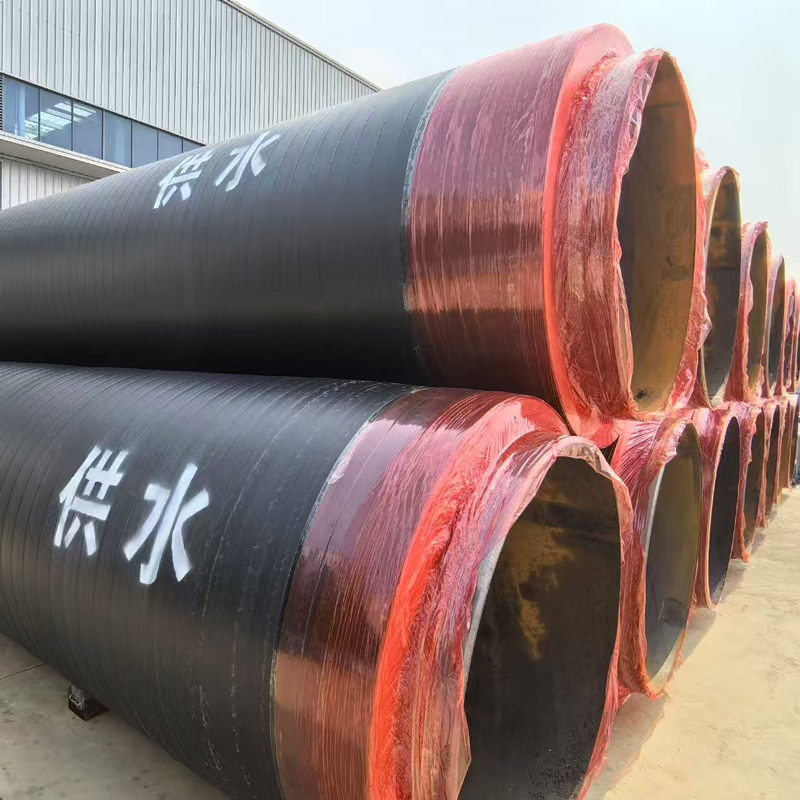

Подземная прокладка: что не пишут в спецификациях

При заглублении до 3 метров многие забывают про нагрузку на оболочку. Стандартная двухслойная изоляция держит до 16 МПа, но при высоких грунтовых водах нужно дополнительное армирование. Вспоминается проект в Санкт-Петербурге – пришлось экстренно усиливать каналы после первых же заморозков.

У производителей типа Шаньдун Джуненг есть интересное решение – трубы с ППУ изоляцией и системой ОДК. Но на практике датчики часто выходят из строя при вибрации от транспорта. Пришлось разрабатывать крепление на демпферных подушках – сейчас это уже внедрено в их новые модификации.

Важный момент: при подземной прокладке критично качество гидроизоляции стыков. Мы тестировали 7 видов лент – лучшие результаты показали битумно-полимерные с армированием. Но их нельзя наносить при температуре ниже +5°C – учились на ошибках при зимнем монтаже.

Надземные трассы: незаметные детали

Для надземки главное – защита от УФ-излучения. Обычная оцинковка служит 10-12 лет, но в приморских регионах начинает шелушиться уже через 5. Сейчас пробуем комбинированные покрытия – цинк плюс полимерное напыление. У того же Juneng Group есть образцы с покрытием HDPE – за три года наблюдений коррозии нет даже в промзоне.

Часто недооценивают нагрузку от ветра – особенно для труб большого диаметра. В Красноярске пришлось переделывать крепления через год эксплуатации: стандартные хомуты не учитывали резонансные колебания. Теперь всегда считаем частоту собственных колебаний трассы.

И ещё про тепловые мосты: даже у лучших производителей бывают проблемы с кронштейнами. Решение – использовать прокладки из текстолита и ставить термокомпенсаторы в местах крепления к опорам. Мелочь? Но именно такие мелочи отличают продуманную систему от собранной 'на скорую руку'.

Выводы, которые не найти в каталогах

За годы работы убедился: не бывает универсальных решений. Для северных регионов важнее стойкость к перепадам температур, для южных – защита от влаги. Но если говорить о стабильности параметров, то производители вроде Shandong Juneng Group Holding Co., Ltd дают хорошее соотношение цены и качества. Особенно их система контроля качества на каждом этапе – от выплавки стали до испытания готовых узлов.

Главный совет: всегда запрашивайте тестовые образцы. Мы как-то получили от них отрезок трубы с имитацией 20-летней эксплуатации – после испытаний стало понятно, где нужно усиливать конструкцию. Такие детали редко увидишь в рекламе, но именно они помогают избежать проблем в будущем.

И да, никогда не экономьте на проектировании. Лучшие трубы не спасут от ошибок в расчёте тепловых расширений или неправильного выбора схемы прокладки. Как говорил мой первый наставник: 'Хорошая труба – это не та, что лежит на складе, а та, что работает в системе'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

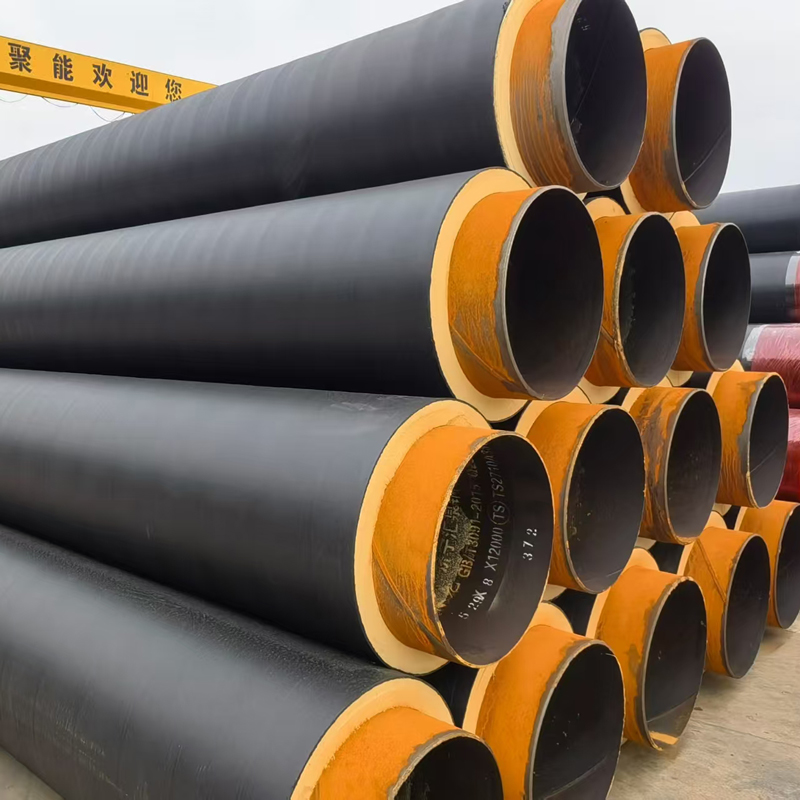

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

Изоляционная стальная труба

Изоляционная стальная труба -

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба -

Полиэтиленовая спиральная отопительная труба

Полиэтиленовая спиральная отопительная труба -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба

Связанный поиск

Связанный поиск- Производители оптовых изолированных металлических труб

- Китайские производители труб из сшитого полиэтилена для водоснабжения

- Поставщики полиэтиленовых труб pe100 из Китая

- труба теплоизолированная в полиэтиленовой оболочке

- трубы для теплоснабжения Поставщики

- Китайские производители труб с усиленной антикоррозийной изоляцией

- трубы для теплоснабжения оптом завод

- Производители труб с пенополиуретановой изоляцией в Китае

- Производители фланцевых изолированных труб в Китае

- Китайские производители антикоррозионных электросварных стальных труб