Пожалуйста, оставьте нам сообщение

самый лучший трубы для пара

Когда речь заходит о 'самых лучших трубах для пара', большинство сразу думает о толщине стенки или марке стали. Но за 12 лет работы на ТЭЦ и в промпредприятиях понял: ключевое - не просто материал, а как он поведет себя при циклических нагрузках и локальных перегревах.

Распространенные ошибки при подборе паропроводов

Видел, как на химическом комбинате в Дзержинске закупили якобы 'универсальные' трубы из стали 20. Через полгода на изгибах появились микротрещины - не учли постоянные гидроудары при пуске системы. Ремонт обошелся дороже первоначальной экономии.

Еще один миф - что для насыщенного пара подходят те же решения, что и для перегретого. На деле при 300°C и выше начинается ползучесть металла, особенно в зонах сварных швов. Как-то пришлось перекладывать участок на хлебозаводе именно из-за деформаций в местах стыков.

Сейчас многие гонятся за импортными материалами, но на практике отечественные 12Х1МФ или 15Х5М часто показывают лучшую стабильность при длительных нагрузках. Проверял на объектах ООО Шаньдун Джуненг Группа Холдинга - их паровая изоляционная труба выдерживает до 25 лет в агрессивных средах.

Критерии выбора в реальных условиях

Температурный график - первое, что смотрю. Если пар идет циклами 150-190°C, лучше брать оцинкованные варианты с многослойной изоляцией. Для постоянных 440-500°C уже нужны легированные стали с добавками хрома и молибдена.

Часто упускают вопрос компенсаторов теплового расширения. На сахарном заводе в Воронеже пришлось демонтировать 200 метров труб из-за неправильного расчета петель - вышли за допуски через полгода эксплуатации.

Сейчас для надземных прокладок рекомендую комбинированные решения: несущая труба из 09Г2С + пенополиуретановая изоляция + оцинкованная оболочка. Проверено на объектах с температурными перепадами от -45°C до +120°C зимой.

Особенности подземной прокладки

Здесь главный враг - блуждающие токи и почвенная коррозия. Стандартная битумная изоляция служит не больше 8-10 лет, после чего начинаются точечные прогары. Сейчас перешли на трехслойные покрытия типа 'труба в трубе'.

На одном из объектов ООО Шаньдун Джуненг Группа Холдинга применяли паровую изоляционную трубу с системой активного мониторинга - встроенные датчики показывают состояние изоляции в реальном времени. Решение дорогое, но для критичных производств оправдано.

Важный нюанс: при заглублении ниже уровня грунтовых вод нужны не просто гидроизоляционные муфты, а полноценные каналы с дренажом. Иначе даже самая надежная труба быстро выйдет из строя.

Практические наблюдения по монтажу

Сварка в полевых условиях - отдельная тема. Для паропроводов высокого давления лучше сразу заказывать трубы с заводской изоляцией стыков. Ручная изоляция на месте никогда не дает такой же плотности примыкания.

Запомнился случай на мясокомбинате: сэкономили на подвесных опорах, поставили обычные хомуты. Через три месяца вибрация привела к истиранию наружного слоя изоляции на всех поворотах.

Сейчас при монтаже всегда требую оставлять 'холодные' швы - участки без изоляции длиной 15-20 см для визуального контроля сварных соединений. Многие проектировщики это не учитывают, потом невозможно оценить состояние стыков без вскрытия.

Анализ конкретных производственных ситуаций

На целлюлозно-бумажном комбинате в Светогорске стоит уникальная система: пар 42 атм с температурой 430°C подается на 1.7 км. После 15 лет эксплуатации заменили только компенсаторы - трубы производства 2006 года до сих пор в строю.

Сравнивал поведение разных марок сталей при длительных нагрузках. 12Х18Н10Т хоть и коррозионностойкая, но для пара выше 350°C не рекомендую - начинает терять прочность. Лучше 10Х17Н13М2Т, хоть и дороже на 20-25%.

Последние пять лет активно внедряем предизолированные системы типа СКУ. Особенно для распределительных сетей с температурой до 250°C. Монтаж в 3 раза быстрее, но требуют квалифицированного подхода к соединениям.

Перспективные материалы и технологии

Сейчас тестируем трубы с наноструктурированным покрытием внутренней поверхности. В теории должно снижать гидравлическое сопротивление на 12-15%. Пока результаты противоречивые: на коротких участках эффект есть, на протяженных трассах почти незаметен.

Для объектов с переменными нагрузками начинаем применять комбинированные решения: основная труба из углеродистой стали + внутреннее напыление алюмоцинкового сплава. Дорого, но для пищевых производств, где важна чистота пара, незаменимо.

Интересное решение видел в каталогах ООО Шаньдун Джуненг Группа Холдинга - паровая изоляционная труба с интегрированной системой осушки. Для фармацевтических предприятий, где даже минимальная влажность недопустима, может стать оптимальным выбором.

Выводы из практического опыта

Идеальных решений нет - каждый объект требует индивидуального расчета. Но базовый принцип: для пара до 200°C можно экономить на марке стали, но не на изоляции. Выше 300°C - уже нужны специальные сплавы и продуманная компенсация.

Советую всегда закладывать 25-30% запас по толщине стенки - реальные нагрузки всегда превышают расчетные. Особенно в российских условиях с резкими перепадами температур.

Последние проекты подтверждают: правильный выбор трубы для пара определяет не столько первоначальные затраты, сколько стоимость жизненного цикла системы. Лучше переплатить 15% на этапе закупки, чем ежегодно тратить 30% на ремонты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

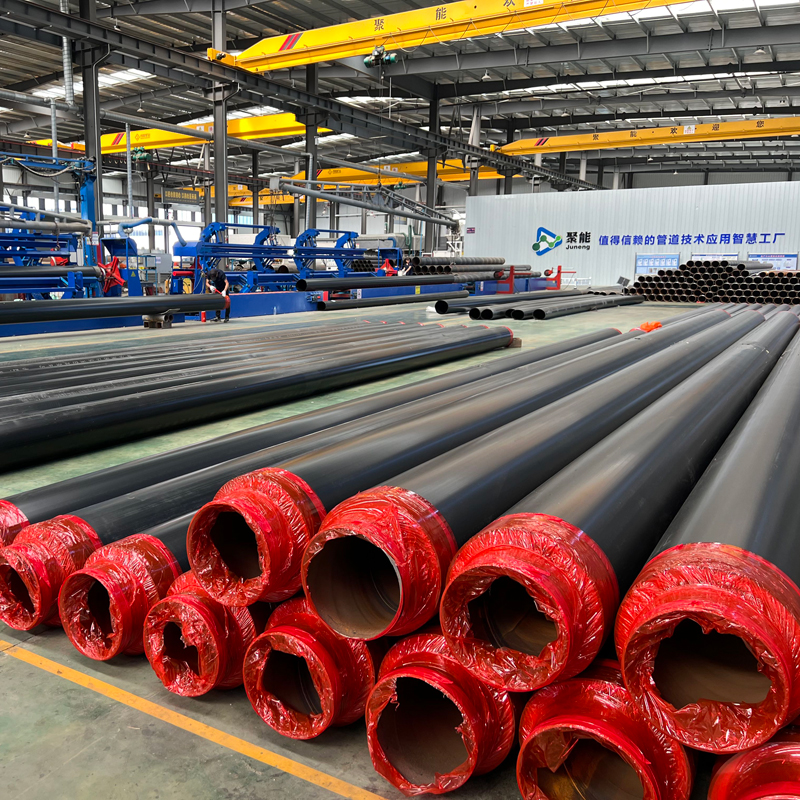

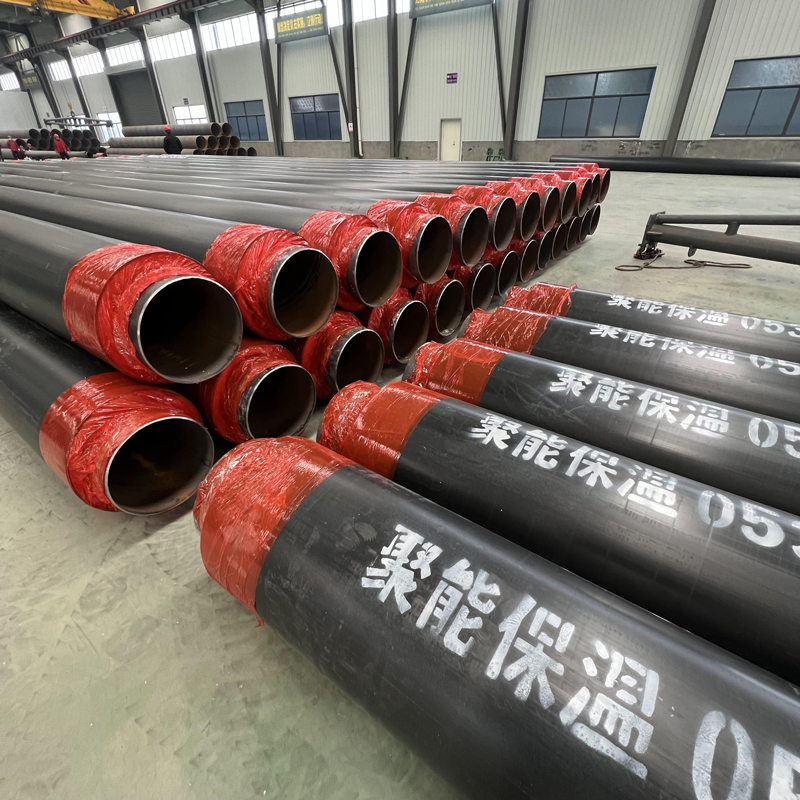

Изоляционная стальная труба

Изоляционная стальная труба -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

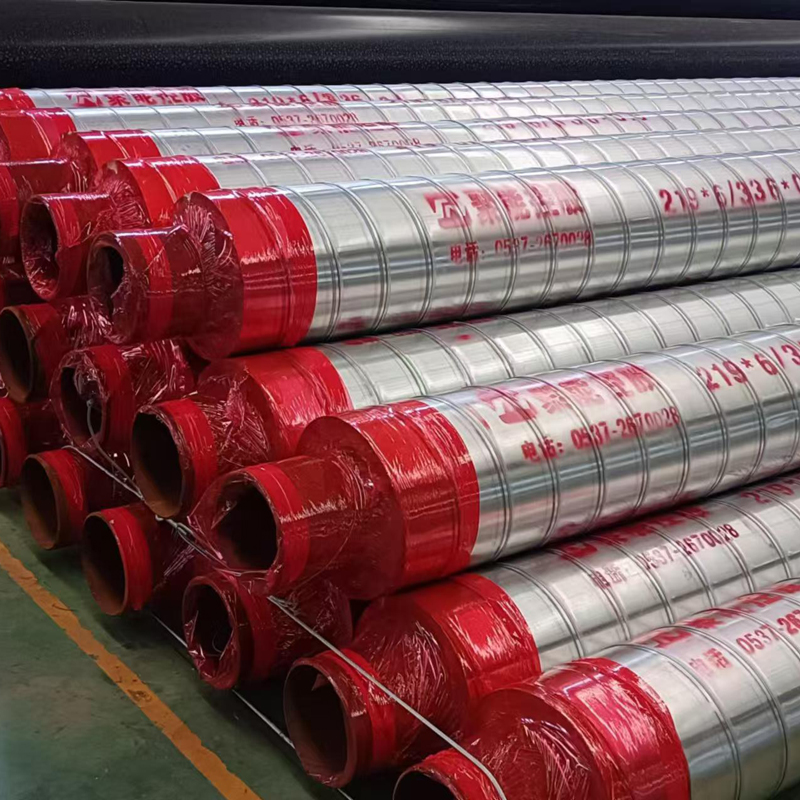

Изоляционная труба с железным листом

Изоляционная труба с железным листом -

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы -

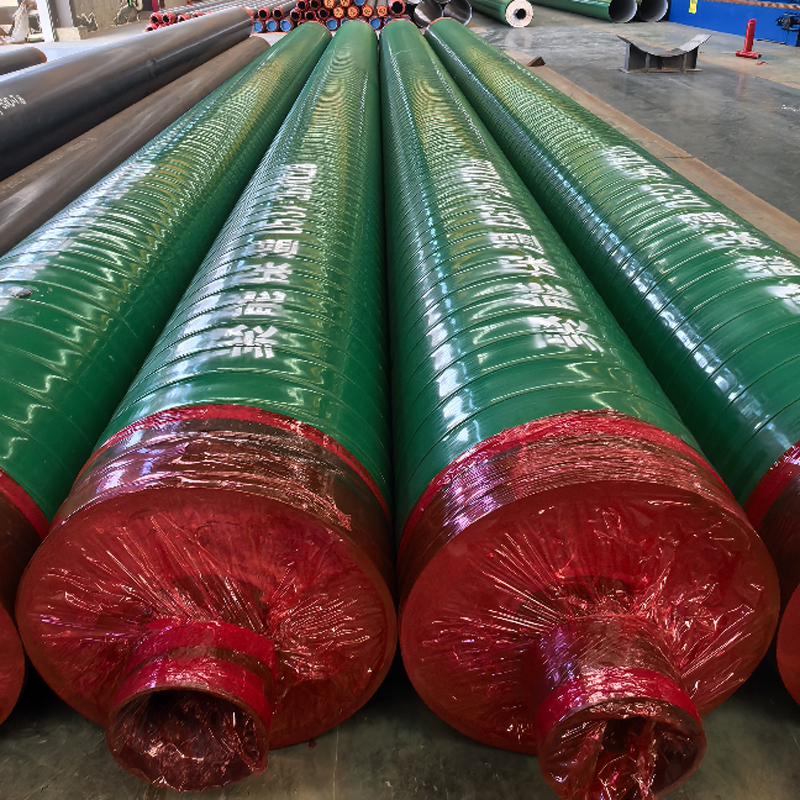

Надземный изоляционная оцинкованная труба

Надземный изоляционная оцинкованная труба -

Подземная стальная труба для горячей воды

Подземная стальная труба для горячей воды -

Сборный подземный изоляционный тройник

Сборный подземный изоляционный тройник -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба

Связанный поиск

Связанный поиск- трубы стальные изолированные пенополиуретаном в оцинкованной оболочке

- Производители изолированных стальных труб для подземных газопроводов. оптовая торговля

- оптом трубы для теплосети

- Китай подземная паровая труба

- полиэтиленовые изолированные трубы

- Китай трубы для пара

- Оптовые полиэтиленовые водопроводные трубы заводы

- трубопровод из полиэтиленовых труб

- высокое качество паровые трубы

- трубы для пара Поставщики