Пожалуйста, оставьте нам сообщение

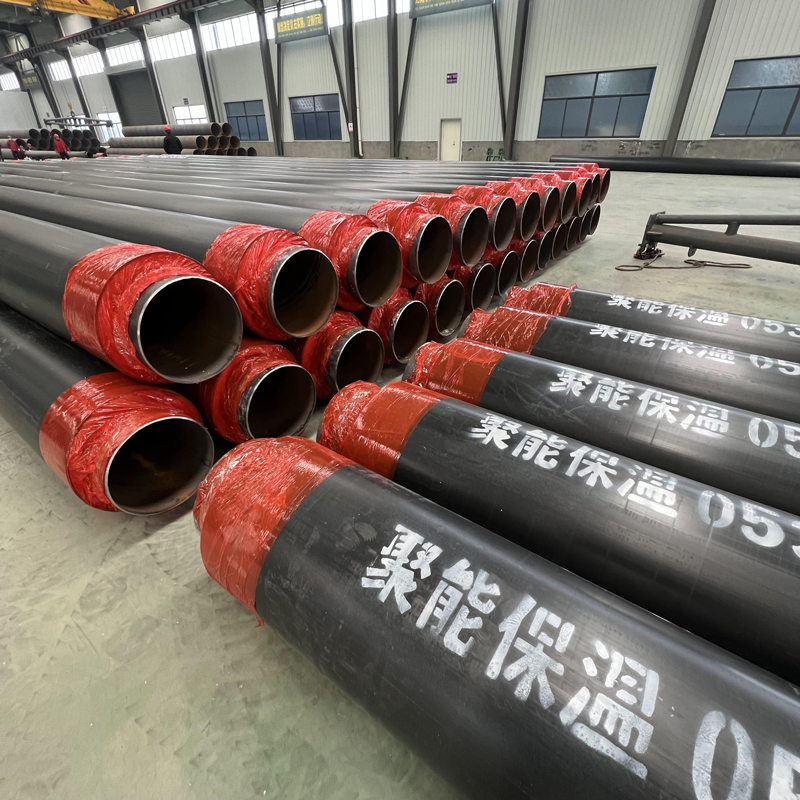

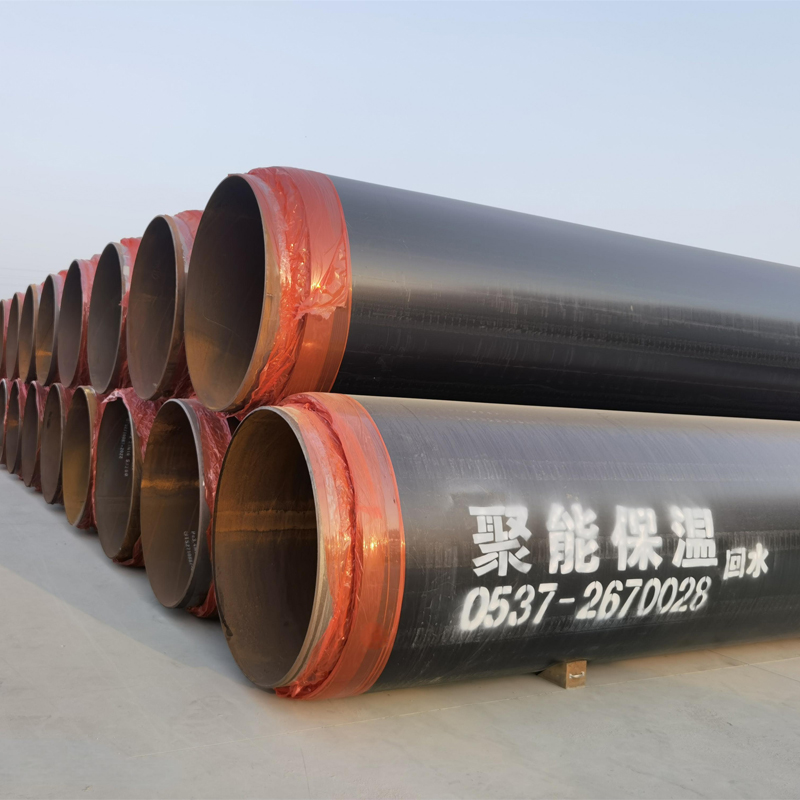

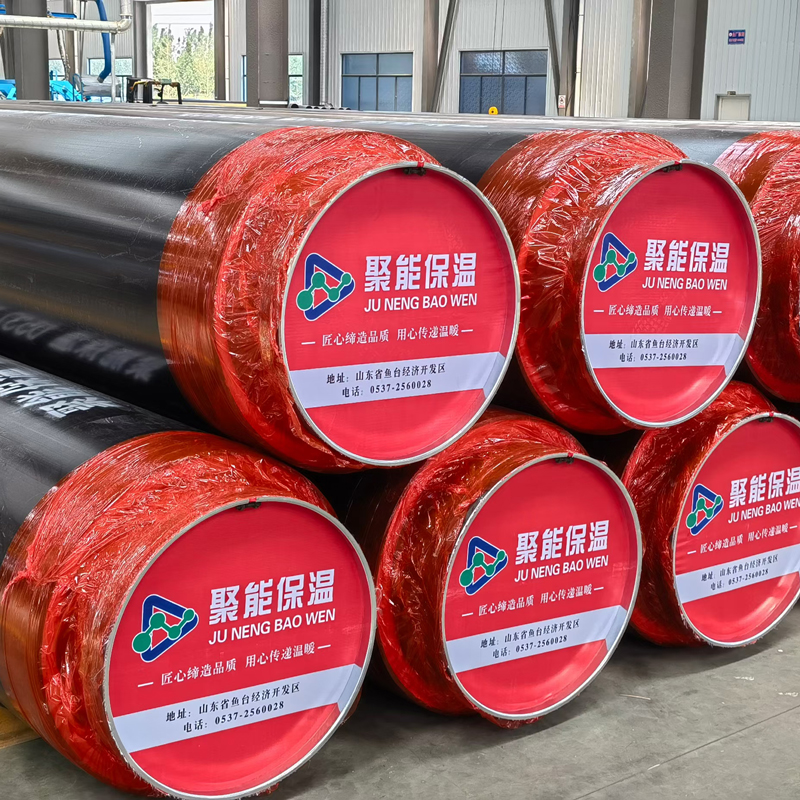

стальная теплоизолированная труба производитель Производитель

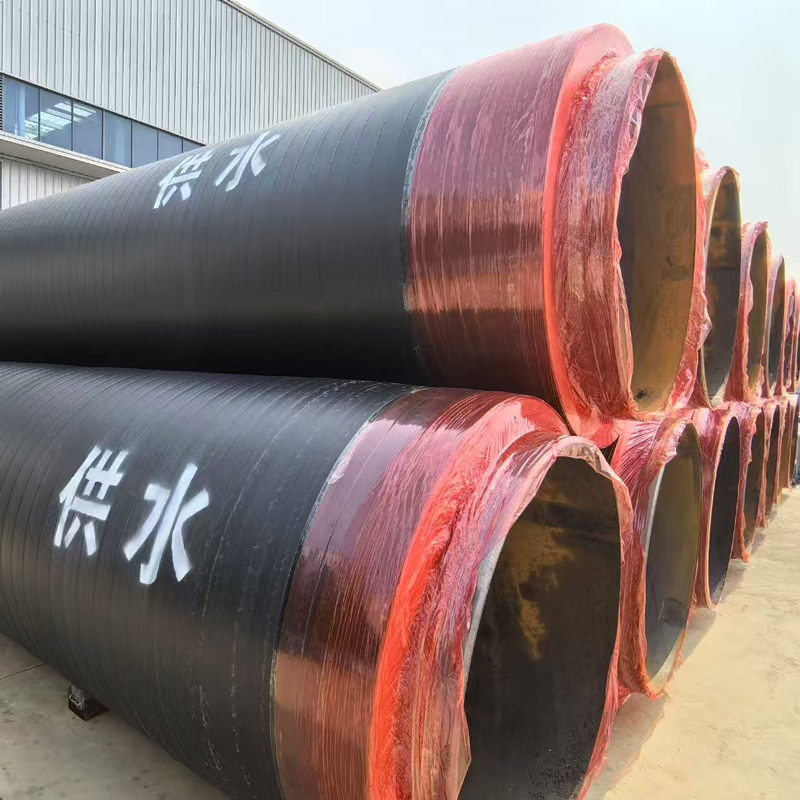

Когда слышишь сочетание 'стальная теплоизолированная труба производитель', первое, что приходит в голову — это стандартные ППУ-конструкции с заводской изоляцией. Но на практике даже у таких, казалось бы, простых изделий есть десятки подводных камней, о которых не пишут в рекламных каталогах. Многие заказчики до сих пор уверены, что главное — это толщина стенки трубы, а на качество изоляции можно закрыть глаза. Ошибка, которая потом дорого обходится.

Технологические аспекты производства

Начну с базового момента: не всякая сталь подходит для стальной теплоизолированной трубы. Мы в свое время экспериментировали с разными марками, включая 09Г2С и 17Г1С, но для северных проектов пришлось перейти на 13Г1С-У — она лучше держит циклы заморозки. Кстати, именно из-за неправильного выбора стали однажды столкнулись с трещинами на сварных швах после первого же года эксплуатации. Пришлось переделывать участок теплотрассы длиной 2 км.

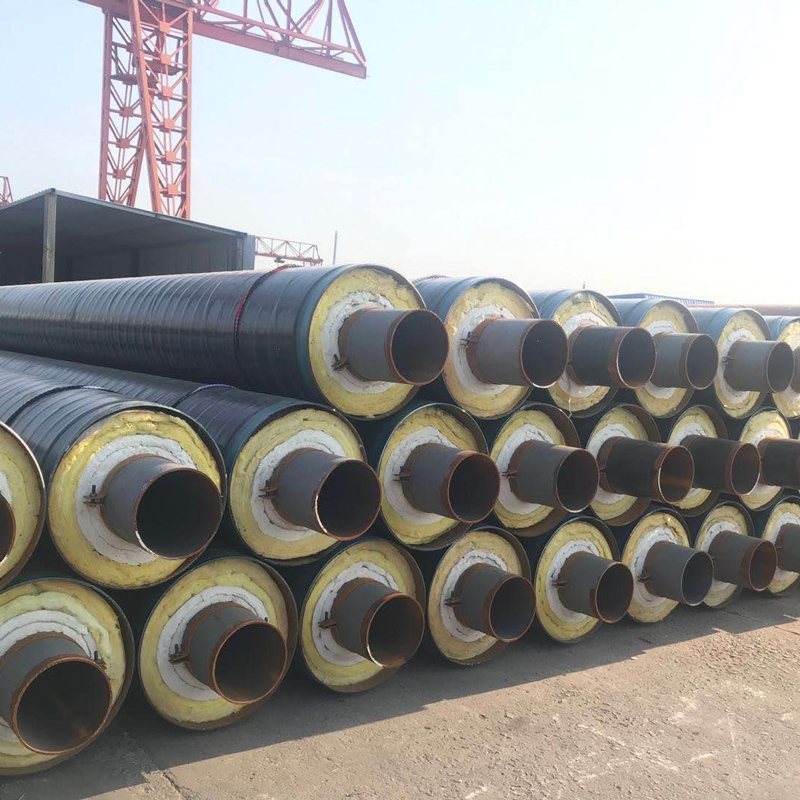

Что касается изоляции, то ППУ — это еще не все. Важно, как именно наносят пену: если давление в установке ниже 12 атмосфер, получаются воздушные полости. Проверяли как-то партию от нового поставщика — вроде бы все по ГОСТу, но при вскрытии оказалось, что в торцах плотность изоляции падает до 45 кг/м3 вместо заявленных 60. Пришлось отгружать обратно, хотя по документам все было идеально.

Система ОДК — отдельная история. Многие производители экономят на медных жилах, ставят алюминиевые. А потом у заказчика через полгода пропадает сигнал с датчиков. Мы в Шаньдун Джуненг после нескольких таких случаев перешли на кабели с двойной изоляцией, даже если это увеличивает стоимость на 3-4%. Зато ни одного сбоя с 2019 года.

Подземная прокладка: что не учитывают проектировщики

При подземной прокладке главная проблема — не нагрузка на трубу, а поведение грунтовых вод. Был у нас объект в Норильске, где заложили трубы с стандартной гидроизоляцией. Через 8 месяцев в систему начала просачиваться влага — оказалось, что при постоянном контакте с солеными грунтовыми водами полиэтиленовая оболочка теряет эластичность. Пришлось разрабатывать кастомизированное решение с усиленным слоем гидрозащиты.

Еще момент — стыковка секций. Часто монтажники экономят на термоусаживаемых муфтах, ставят обычные хомуты. А потом удивляются, почему в местах соединений теплопотери выше расчетных на 15-20%. Мы сейчас всегда рекомендуем заказчикам использовать муфты с двойным уплотнением, даже если проект этого не требует.

Кстати, про фитинги. Стандартные отводы на 90 градусов — это прошлый век. Для современных трасс лучше использовать секторные отводы с изменяемым радиусом. Особенно если речь идет об обходе существующих коммуникаций. На последнем объекте в Казани благодаря такому решению сэкономили 12 метров трубы на каждом повороте.

Наземный монтаж: особенности, которые не очевидны

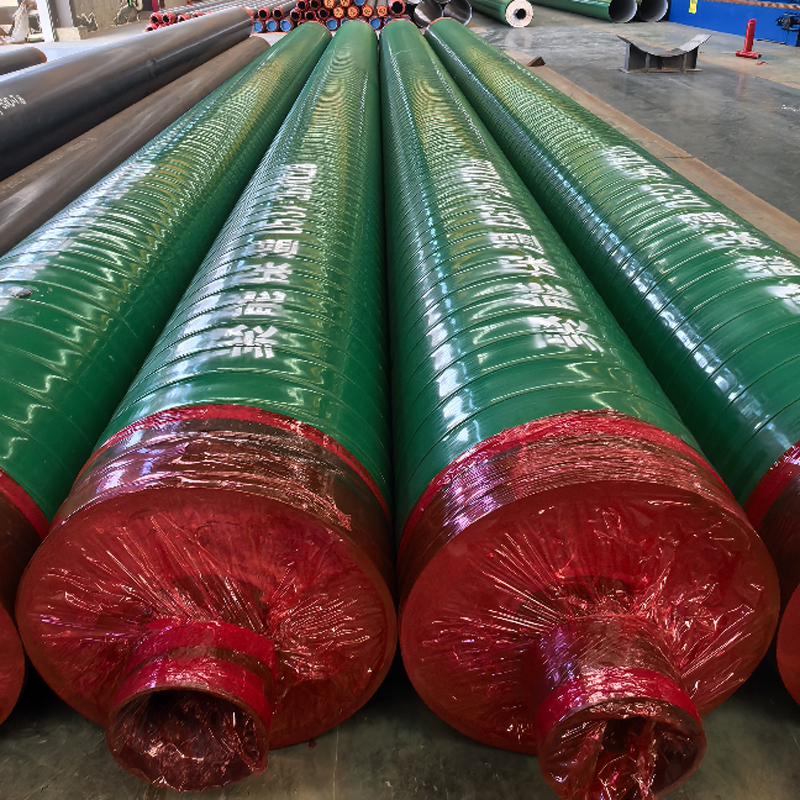

С надземными трассами своя специфика. УФ-защита — это не просто цветное покрытие, а многослойная система. Помню, как в 2018 году пришлось перекрашивать 300 метров трубы на нефтехимическом заводе — обычная эпоксидная смола пожелтела за 4 месяца и начала отслаиваться. Сейчас используем полиуретановые составы с добавлением керамических микросфер — держатся уже третий год без изменений.

Крепежные опоры — отдельная головная боль. Стандартные скользящие опоры хороши только для прямых участков. На поворотах лучше использовать катковые системы, особенно если труба диаметром от 530 мм. Иначе неизбежны просадки и деформации изоляции.

Термокомпенсация — тема, которую часто недооценивают. Расчетные температурные расширения для стальных труб могут достигать 10-15 см на 100 метров. Если не заложить правильные компенсаторы, через пару лет получишь волнообразную трассу с нарушенной теплоизоляцией. Проверено на горьком опыте.

Паропроводы: где чаще всего ошибаются

С паровыми системами работаем давно, но до сих пор сталкиваемся с типовыми ошибками. Самая распространенная — неправильный выбор толщины изоляции для разных температурных режимов. Для пара до 200°C достаточно 50 мм ППУ, а вот для 300°C уже нужно 80 мм с дополнительным слоем базальтового волокна. Иначе неизбежны теплопотери выше нормативных.

Система дренажа — еще один критичный узел. Конденсатоотводчики должны стоять не только в нижних точках, но и через каждые 30-40 метров на протяженных участках. Иначе водяные пробки гарантированы. На одном из химических комбинатов пришлось переделывать всю схему дренажа после того, как замерзли два участка паропровода.

Антикоррозионная защита для паровых труб должна учитывать постоянные циклы нагрева-остывания. Обычные эпоксидные покрытия здесь не работают — нужны термостойкие составы на основе силикона или композиционные материалы. Мы после серии испытаний остановились на немецком покрытии, выдерживающем до 400°C.

Производственные мощности и контроль качества

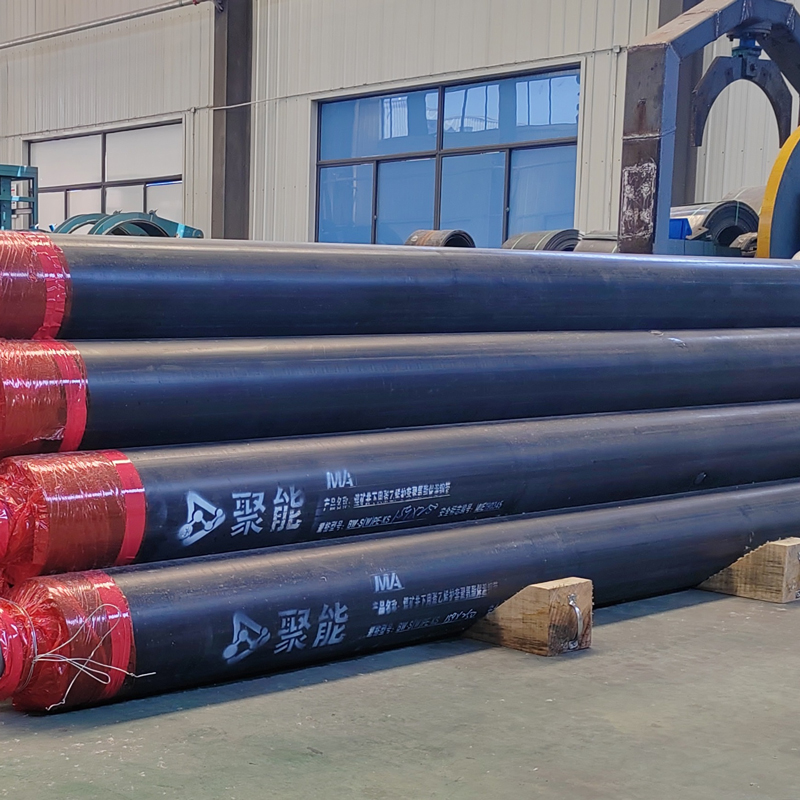

На нашем производстве в Шаньдун Джуненг особое внимание уделяем подготовке поверхности. Перед нанесением изоляции сталь проходит дробеструйную обработку до степени Sa 2,5. Многие экономят на этом этапе, но потом получают отслоение изоляции уже через год эксплуатации.

Контроль качества — это не только выходной ОТК, а постоянный мониторинг на всех этапах. Например, температуру пенополиуретана проверяем каждые 2 часа, а не раз в смену, как это делают многие. Да, это увеличивает затраты, но зато гарантирует стабильную плотность изоляции по всей длине трубы.

Сертификация — отдельная тема. Имеем все необходимые документы, включая сертификат СТР-КZ на казахстанский рынок. Но главное — это собственные регламенты, которые жестче государственных стандартов. Например, допуск по овальности для труб большого диаметра у нас 0,8% вместо разрешенных 1,5% по ГОСТу.

Практические кейсы и выводы

Из последних проектов запомнился теплопровод в Якутске, где пришлось комбинировать подземную и надземную прокладку. Основная сложность — разные температурные режимы для участков. Для подземки использовали трубы с усиленной гидроизоляцией, для надземки — с улучшенной УФ-защитой. Решение оказалось на 15% дороже стандартного, но за 3 года — ноль рекламаций.

Еще случай: на реконструкции теплосетей в Самаре столкнулись с тем, что новые трубы не стыковались со старыми колодцами. Пришлось оперативно разрабатывать переходные узлы. Теперь всегда при заключении контракта требуем полный пакет документации по существующим коммуникациям.

Что хочу сказать в итоге: производство стальных теплоизолированных труб — это не просто изготовление металлических изделий с изоляцией. Это комплексная работа, где важно все — от выбора марки стали до монтажных решений. И именно такой подход мы практикуем в ООО Шаньдун Джуненг, предлагая не просто продукцию, а законченные технические решения для каждого конкретного проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокотемпературная паровая изоляционная стальная труба

Высокотемпературная паровая изоляционная стальная труба -

Твердая полиуретановая пена

Твердая полиуретановая пена -

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой -

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Изоляционная труба с железным листом

Изоляционная труба с железным листом -

Изоляционная стальная труба

Изоляционная стальная труба

Связанный поиск

Связанный поиск- Оптовые поставщики напорных трубопроводов

- Оптовые поставщики теплоизолированных труб

- Оптовые поставщики долговечных труб с полиуретановой изоляцией

- Оптовые поставщики прочных стальных изоляционных труб

- трубы для теплоснабжения оптом Производители

- Оптовые поставщики фитингов для изоляционных труб прямого закапывания

- Поставщики заглубленных труб из Китая

- Поставщики труб ПНД с обсадными трубами из Китая

- Промышленные паровые трубы

- высокое качество стальная теплоизолированная труба