Пожалуйста, оставьте нам сообщение

тепловая труба завод

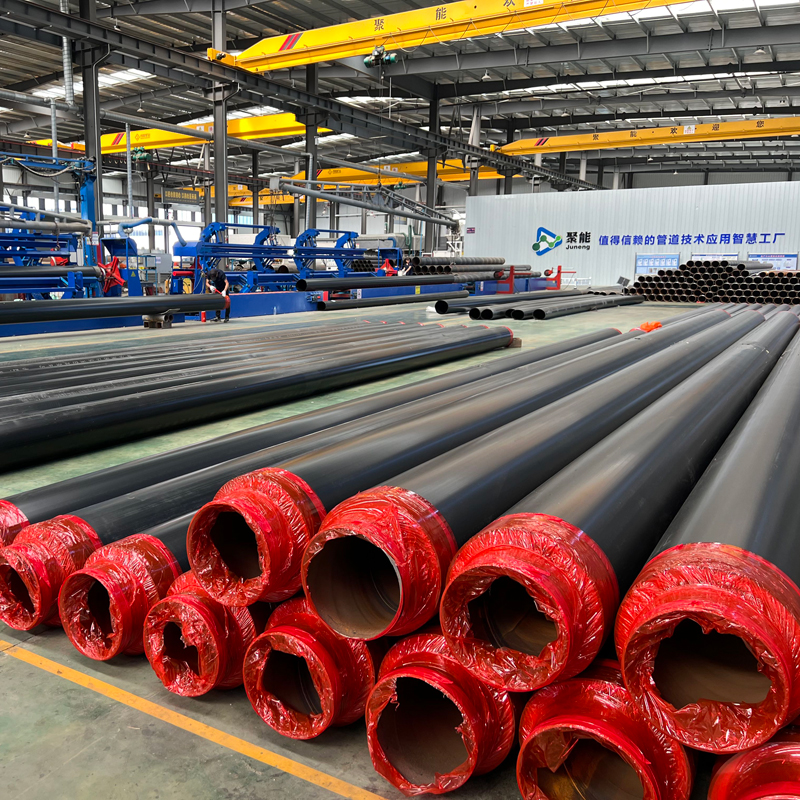

Когда слышишь ?тепловая труба завод?, первое, что приходит в голову — готовая продукция с конвейера. Но на деле это целая экосистема, где даже незначительный дефект сборки может обернуться многокилометровой протечкой на трассе. Многие заказчики до сих пор уверены, что главное — толщина изоляции, а нюансы крепления компенсаторов или пайки медных сердечников — уже ?мелочи?.

Что скрывается за термином ?заводское качество?

На нашем производстве в ООО Шаньдун Джуненг Группа Холдинга каждый этап — от резки заготовки до испытания под давлением — сопровождается журналом контроля. Но даже при этом бывают ситуации, когда партия труб, идеальная по документам, на объекте дает сбой. Например, при -25°C в прошлом году лопнули компенсаторы на линии в Якутске — оказалось, материал прокладок не был рассчитан на резкие перепады.

Особенно критичен этап пайки медного сердечника. Автоматика, конечно, снижает риски, но визуальный контроль швов до сих пор остается ручной работой. Помню, как в 2019-м пришлось демонтировать 300 метров готовой трассы из-за микротрещины, не замеченной оператором. Убыток — полгода судебных разбирательств с субподрядчиком.

Сейчас внедряем систему термовизионного сканирования стыков, но и она не панацея. Например, для надземных изоляционных труб важен не только шов, но и равномерность напыления пенополиуретана. Если где-то есть пустоты — через год-два начнется коррозия оболочки.

Подземный монтаж: где кроются главные риски

При работе с похороненными под землей трубами многие проектировщики забывают про вибрацию от passing грузового транспорта. Стандартные опоры часто не рассчитаны на динамические нагрузки, что приводит к просадкам и деформациям. В Новосибирске пришлось перекладывать участок магистрали именно из-за этого — треснула наружная оболочка в месте контакта с железобетонным лотком.

Еще один нюанс — стыковка фитингов для изоляционных труб в полевых условиях. Даже если на заводе все собрано идеально, при сварке на морозе может ?повести? конструкцию. Мы сейчас экспериментируем с предварительным подогревом стыков перед монтажом — пока результаты неоднозначные, но для северных регионов, возможно, это станет стандартом.

Кстати, о фитингах: их производство требует отдельного цеха с контролем влажности. Даже 5% отклонение по влажности воздуха при заливке пенополиуретана — и через полгода герметичность узла нарушится. Проверено на горьком опыте с поставкой в Казахстан.

Паровая изоляционная труба: тонкости, которые не описаны в ГОСТ

С паровыми системами всегда сложнее — тут и температура выше, и давление нестабильное. Наш завод ООО Шаньдун Джуненг Группа Холдинга как-то получил претензию по поводу ?плавающих? параметров теплоносителя. Оказалось, проблема была не в трубах, а в неправильно подобранных датчиках давления у заказчика — но разбираться пришлось нам.

Особенно требовательны к качеству труб пищевые производства. Там даже минимальные примеси в материале оболочки недопустимы. Пришлось разрабатывать отдельную линейку с усиленной антикоррозийной защитой — хоть и дороже, но зато прошли сертификацию для молокозавода в Воронежской области.

Интересный случай был с монтажом на химическом комбинате — там требовалась особая стойкость к агрессивным средам. Пришлось комбинировать нержавеющую сталь с эпоксидным покрытием, хотя изначально проект предполагал обычную оцинковку. Переделывали техкарты, но в итоге система работает уже третий год без нареканий.

Надземная прокладка: мифы и реальность

Многие считают, что надземные трассы проще в обслуживании — мол, все на виду. Но на практике ультрафиолет и перепады влажности разрушают изоляцию быстрее, чем подземные факторы. Например, в Сочи пришлось менять участок через 4 года вместо расчетных 10 лет — солнечное излучение + морской воздух сделали свое дело.

Еще одна головная боль — вандалы. Да-да, в промзонах постоянно срезают крепежные элементы на металлолом. Пришлось разработать систему антивандальных хомутов — простых, но эффективных. Хотя для особо ответственных объектов ставим еще и датчики вибрации.

Кстати, о крепеже: для надземных изоляционных труб нельзя экономить на кронштейнах. Как-то попробовали сэкономить на партии для теплиц в Краснодарском крае — через полгода 20% опор потребовали замены из-за ржавчины. Теперь используем только горячее цинкование, даже если заказчик просит удешевить.

Перспективы и тупиковые ветви развития

Сейчас все говорят про ?умные? теплосети с датчиками. Мы в ООО Шаньдун Джуненг Группа Холдинга тоже пробовали встраивать сенсоры прямо в трубы — технология перспективная, но пока дороже традиционных решений на 30%. Хотя для объектов с дистанционным управлением, возможно, скоро станет стандартом.

А вот от идеи с самовосстанавливающейся изоляцией пришлось отказаться — слишком много химических ограничений. Лабораторные испытания показали, что при температурах выше 130°C полимерные микрокапсулы разрушаются быстрее, чем успевают ?залечивать? повреждения.

Зато перспективным направлением считаем гибридные системы — где участки с разными типами изоляции комбинируются в зависимости от условий прокладки. Например, для перехода через автомобильную магистраль используем усиленные стальные кожухи, а на подходах к зданиям — более легкие композитные решения.

Вместо заключения: почему важно смотреть дальше ГОСТов

За 15 лет работы понял: даже самый совершенный тепловая труба завод не гарантирует успеха без понимания нюансов эксплуатации. Часто самые сложные дефекты возникают не на основном участке трассы, а в узлах подключения — там, где заканчивается ответственность производителя и начинается зона монтажников.

Поэтому сейчас мы в ООО Шаньдун Джуненг Группа Холдинга начали проводить обучающие семинары для строительных бригад. Показываем, как правильно монтировать фитинги, какие допуски критичны, как избежать перегрева при сварке. Реакция разная — кто-то благодарит, кто-то ворчит, но количество рекламаций снизилось на 40% за два года.

Возможно, именно такой подход — когда производитель не просто продает трубы, а сопровождает проект на всех этапах — и есть тот самый ?заводской контроль качества?, о котором все пишут в рекламных буклетах. Хотя в реальности это скорее ежедневная рутинная работа, а не красивая картинка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Сборная подземная изоляционная переходник трубы

Сборная подземная изоляционная переходник трубы -

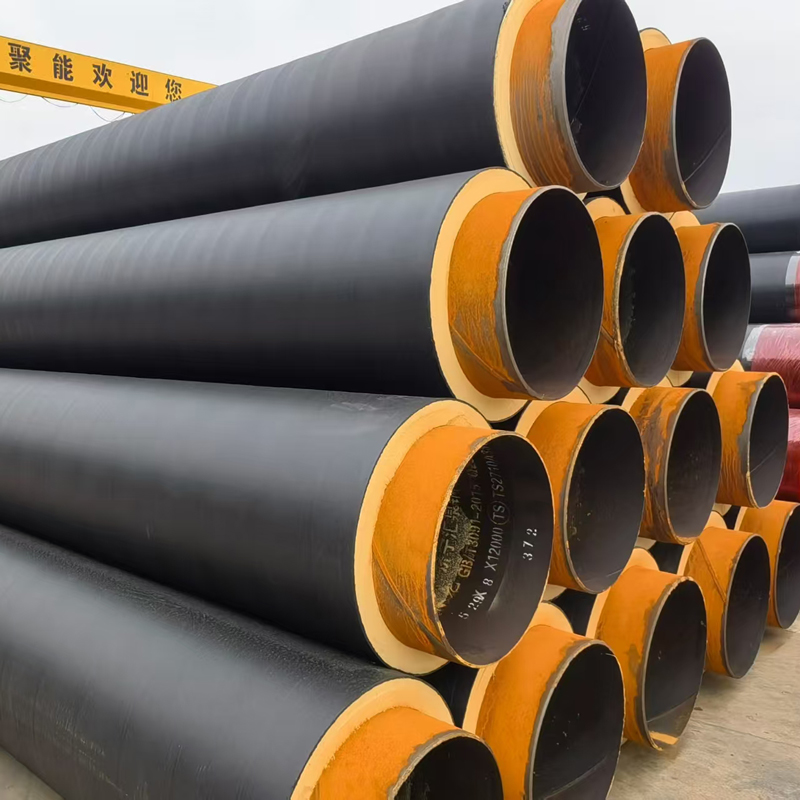

Сборные подземные трубы для горячего водоснабжения

Сборные подземные трубы для горячего водоснабжения -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

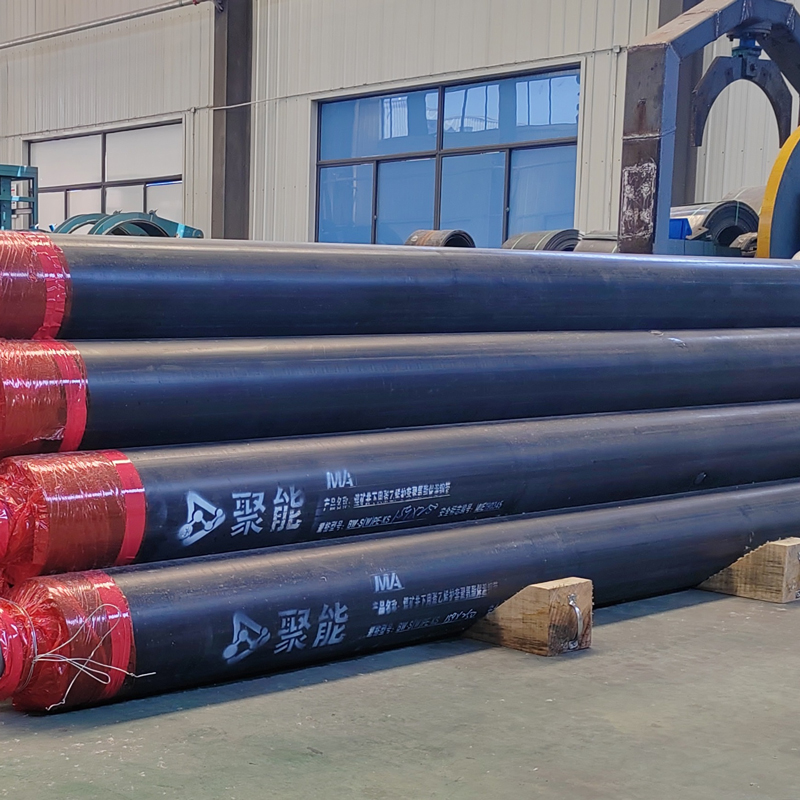

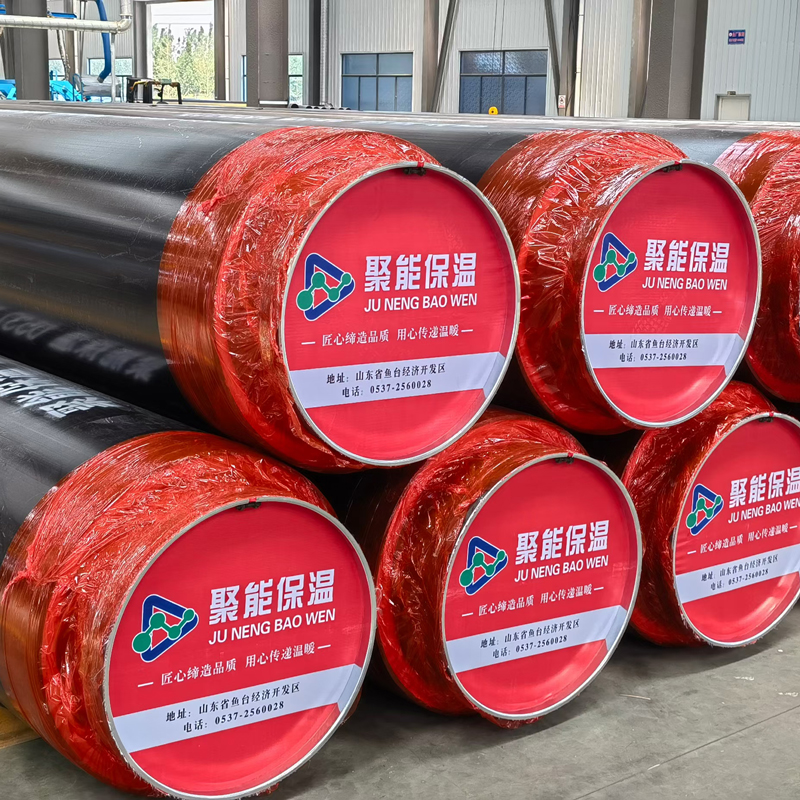

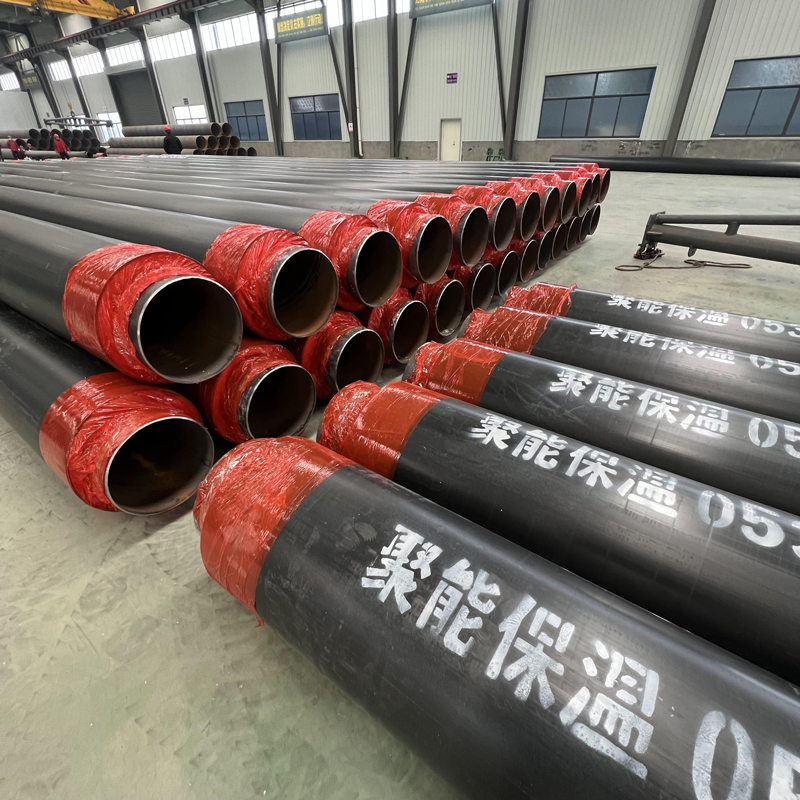

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Изоляционная труба с железным листом

Изоляционная труба с железным листом -

Изоляционная стальная труба

Изоляционная стальная труба -

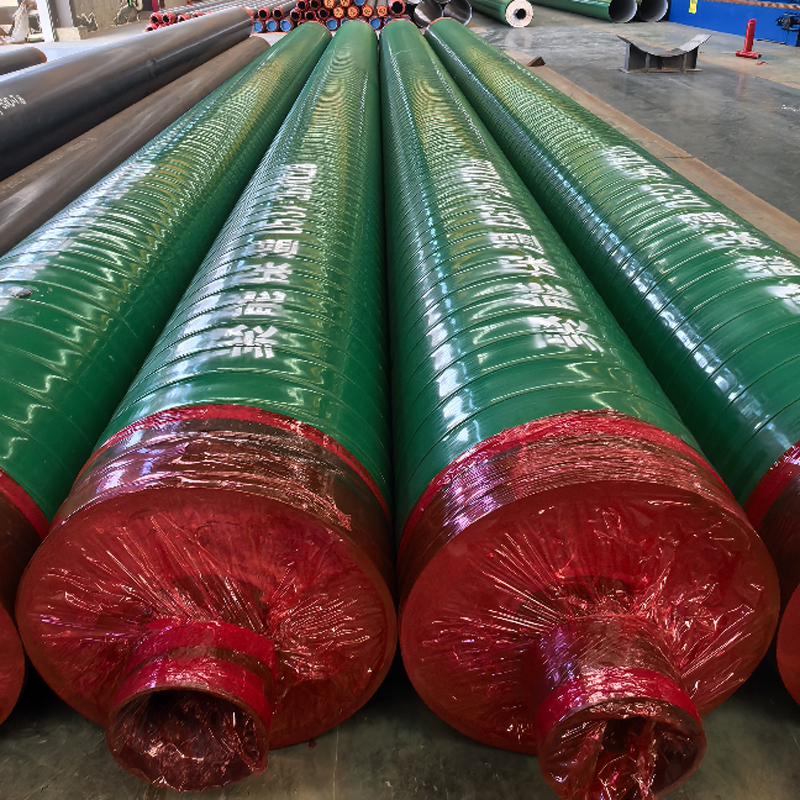

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

Надземный изоляционная оцинкованная труба

Надземный изоляционная оцинкованная труба -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой -

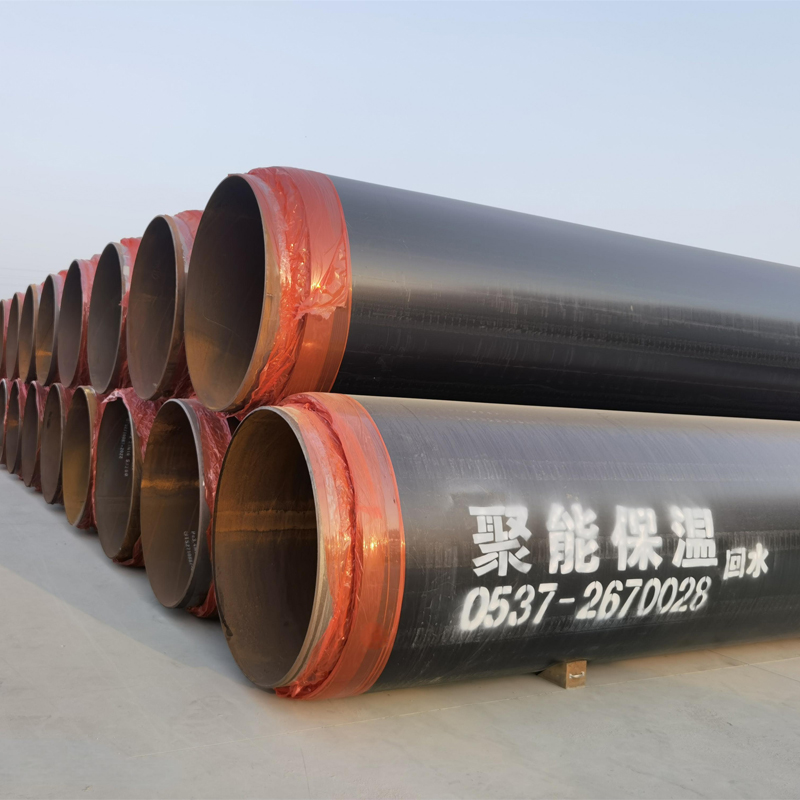

Подземная стальная труба для горячей воды

Подземная стальная труба для горячей воды

Связанный поиск

Связанный поиск- подземная изоляционная труба / подземная труба Производитель

- трубы для пара завод Производители

- Заводы по производству труб для отопления. оптом

- Заводы по производству труб для водоснабжения в Китае

- подземная паровая труба

- Китай трубы для горячей воды под землей

- полиэтиленовые изолированные трубы

- Оптовые заводы по производству полиэтиленовых изолированных труб

- теплоизолированные трубы ппу

- трубы для котельной завод