Пожалуйста, оставьте нам сообщение

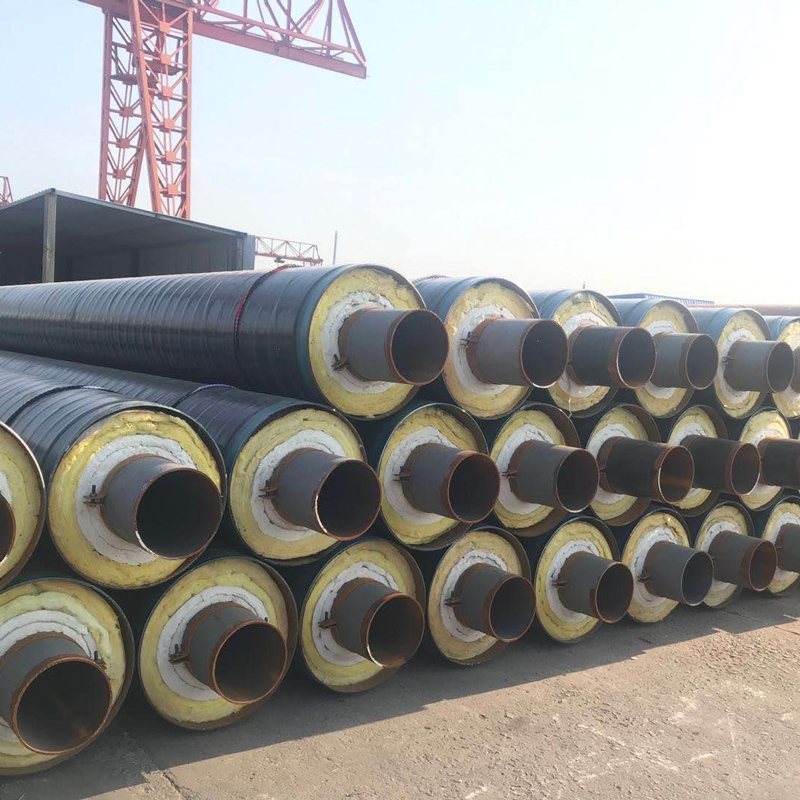

труба стальная в стальной оболочке

Когда слышишь 'труба стальная в стальной оболочке', многие сразу представляют просто две трубы, вставленные друг в друга. На деле же это сложная система, где внешняя оболочка — не просто защита, а расчётный элемент, работающий на сжатие и изоляцию. Часто заказчики экономят на толщине оболочки, а потом удивляются, почему через год появляются мостики холода...

Конструктивные нюансы, которые не увидишь в ГОСТах

Работая с Шаньдун Джуненг, заметил их подход к подбору зазора между рабочей трубой и оболочкой. У них не просто табличные значения — для каждого диаметра считают тепловое расширение с учётом температуры теплоносителя. Например, для Ду150 при 130°C дают зазор 12-15 мм, а не стандартные 10. Мелочь? А ведь именно из-за этого на объекте в Уфе избежали деформации при первом же запуске.

Крепления центраторов — отдельная история. Видел, как на замену привозили трубы где кольца приварены впритык к оболочке. Результат — точка конденсации и коррозия за два сезона. У Джуненг всегда оставляют технологический зазор, плюс ставят полимерные вставки. Недешево, но надёжно.

Самое сложное — контроль качества изоляции. Помню, принимали партию где визуально всё идеально, но термография показала локальные пустоты в пенополиуретане. Оказалось, проблема в несоблюдении температуры заливки на производстве. Пришлось возвращать — с тех пор всегда требую протоколы термоконтроля каждого метра.

Монтажные подводные камни

Сварка стыков — критичный этап. Многие бригады пытаются варить оболочку тем же режимом, что и основную трубу. Результат — прожоги или непровары. Приходится постоянно объяснять, что для тонкостенной оболочки нужен сниженный ток и обязательная подкладка кольца.

Гидроизоляция продольного шва оболочки — вечная головная боль. Стандартные ленты часто отклеиваются через сезон. Шаньдун Джуненг предлагают систему с термоусаживаемыми муфтами, но их монтаж требует точного соблюдения температуры. На объекте в Казани при -25°C пришлось строить временные тепляки — без этого никак.

Анкерные крепления — кажется, мелочь? Но именно неправильно установленные опоры становились причиной смещения всей трассы на разгрузочной эстакаде в Новосибирске. Пришлось резать и переваривать три участка по 12 метров. Теперь всегда лично проверяю расстановку по паспорту проекта.

Реальные случаи из практики

На теплотрассе в промзоне Челябинска заказчик сэкономил на системе ОДК. Через три года — три аварии на участках где невозможно было отследить увлажнение изоляции. После этого всегда настаиваю на комплексном оснащении, даже если проект этого не требует.

Интересный случай был с переходом через железнодорожные пути. Проект предусматривал стандартные трубы стальные в стальной оболочке, но при детальном расчёте выяснилось — нужны усиленные опоры с демпфирующими элементами. Пришлось оперативно заказывать нестандартные решения у Шаньдун Джуненг. Сработали оперативно, за две недели изготовили партию с изменённой конфигурацией креплений.

Ещё запомнился ремонт на участке где предыдущий подрядчик использовал оболочку без цинкового покрытия. За 4 года сталь превратилась в решето. При разборке видно было как конденсат скапливался в нижней части и буквально съедал металл. Теперь всегда проверяю сертификаты на антикоррозионную обработку.

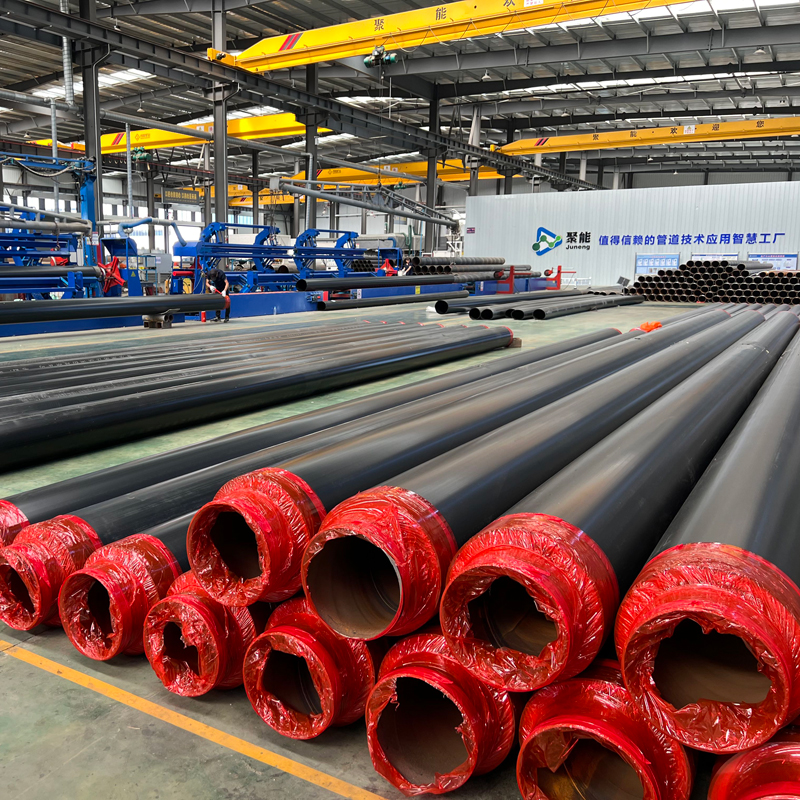

Производственные тонкости

Контроль качества стали — основа долговечности. У Шаньдун Джуненг есть своя лаборатория где проверяют не только химический состав, но и ударную вязкость. Это важно для северных регионов где стандартные марки стали становятся хрупкими при -40°C.

Технология нанесения ППУ изоляции — здесь много нюансов. От плотности вспенивания до температуры предварительного подогрева трубы. Видел как на других производствах экономят на системе рециркуляции — получаются неравномерные участки с разной теплопроводностью.

Маркировка — казалось бы формальность. Но когда приходится монтировать 2 км трассы в условиях ограниченного пространства, понимаешь ценность чёткой маркировки по ГОСТ 30732. У Джуненг наносят не только основные параметры, но и дату изготовления, номер партии — это сильно упрощает подбор при замене участков.

Экономические аспекты выбора

Срок службы — главный аргумент против экономии. Дешёвые аналоги служат 10-12 лет против заявленных 25-30 у качественных производителей. Пересчёт на стоимость жизненного цикла показывает — переплата в 15-20% при покупке окупается уже через 5-6 лет эксплуатации.

Ремонтопригодность — часто упускаемый фактор. На трассах где использовались трубы стальные в стальной оболочке с системой ОДК, локализация и замена повреждённых участков занимает в 3-4 раза меньше времени. Особенно критично в условиях плотной городской застройки.

Унификация — важный момент при проектировании. Стандартные решения Шаньдун Джуненг позволяют сократить сроки поставки комплектующих для аварийного ремонта. На том же челябинском объекте замена трёх повреждённых секций заняла 4 дня вместо расчётных 10 — именно потому что использовались типовые решения.

Перспективы развития технологии

Сейчас наблюдаем переход на оболочки с дополнительным полимерным покрытием. Это удорожает конструкцию на 8-10%, но увеличивает срок службы в агрессивных грунтах почти вдвое. В портфеле Шаньдун Джуненг уже есть такие решения, правда пока мало кто из заказчиков готов к дополнительным затратам.

Системы мониторинга — следующий этап. Речь не просто о ОДК, а о полноценных датчиках давления и температуры, встроенных в изоляцию. Тестовые участки в Московской области показывают снижение аварийности на 30% за счёт предиктивного обслуживания.

Модульный принцип — интересная тенденция. Вместо традиционных 12-метровых секций начинают предлагать готовые узлы с арматурой в заводском исполнении. Сложнее в логистике, но существенно сокращает сроки монтажа. Думаю, через 5-7 лет это станет стандартом для крупных проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

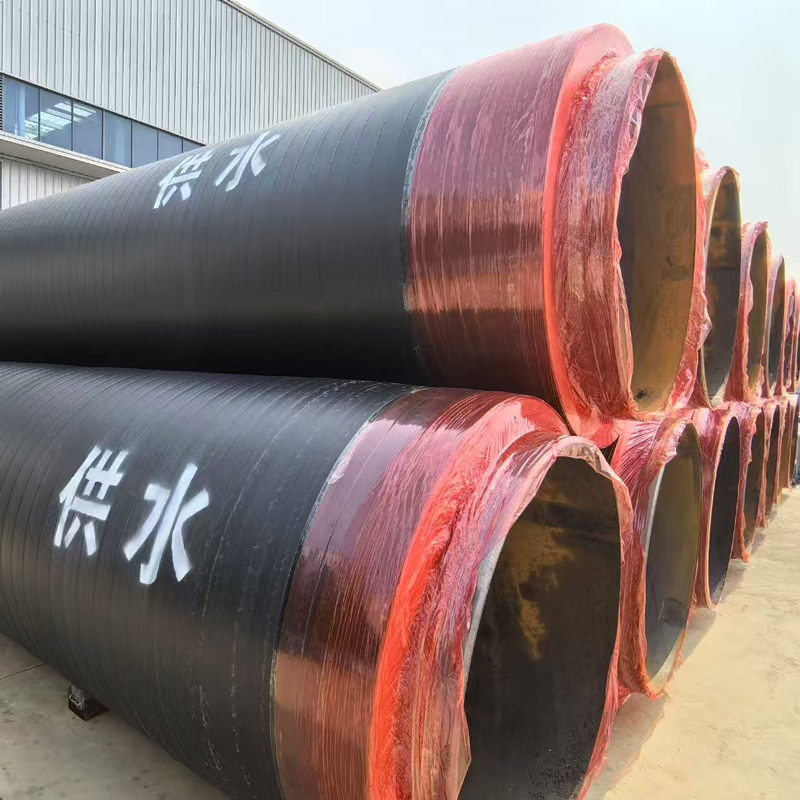

Изоляционная стальная труба

Изоляционная стальная труба -

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба -

Полиэтиленовая спиральная отопительная труба

Полиэтиленовая спиральная отопительная труба -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

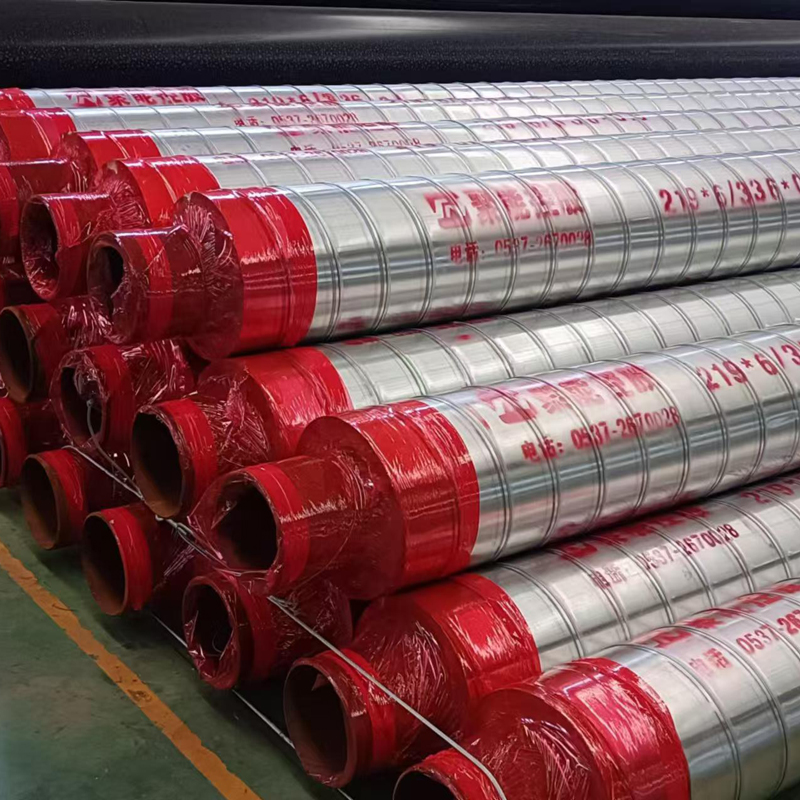

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Связанный поиск

Связанный поиск- Поставщики стальной оболочкой высокой температуры пароизоляционные трубы из Китая

- Китай трубы для пара завод

- Китайский завод изоляционных труб

- Оптовая оцинкованный лист (алюминий) накладные изоляционные трубы заводы

- Оптовые производители изолированных водопроводных труб

- купить трубы для теплоснабжения

- труба полиэтиленовая 160

- труба стальная в стальной оболочке Поставщики

- Поставщики изолированных полиэтиленовых труб из Китая

- Поставщики жаропрочных труб из Китая