Пожалуйста, оставьте нам сообщение

труба стальная в стальной оболочке Производитель

Если говорить про трубу стальную в стальной оболочке, многие сразу представляют просто две трубы разного диаметра, вставленные друг в друга – но это упрощение, которое дорого обходится при реальных проектах. На деле здесь есть масса подводных камней: от выбора толщины изоляции до технологии центрирования внутренней трубы, не говоря уже о качестве противокоррозионного покрытия. Вспоминается, как в 2019 году мы столкнулись с деформацией оболочки на трассе под Владимиром – заказчик сэкономил на антикоррозийной обработке, решив, что цинкового слоя хватит. Результат – замена участка через 2 года вместо заявленных 25 лет службы.

Технологические аспекты производства

При изготовлении стальной трубы в стальной оболочке критически важен контроль эллипсности обеих труб. Даже незначительное отклонение в 1-2 мм приводит к неравномерности изоляционного слоя – в итоге на поворотах трассы появляются мостики холода. Мы в свое время экспериментировали с разными наполнителями: от традиционного пенополиуретана до базальтовой ваты. Последняя, кстати, показала себя лучше в условиях вибрационных нагрузок, хоть и дороже на 15-20%.

Сварка продольных швов – отдельная история. Автоматическая линия – не панацея, особенно при толщине оболочки свыше 3 мм. Приходится постоянно контролировать скорость подачи проволоки и температуру в зоне сварки. Помню, на одном из объектов под Казанью пришлось демонтировать 120 метров труб из-за микротрещин в шве – виной оказался перепад напряжения в сети цеха во время производства.

Что касается центрирующих опор, здесь многие производители экономят, уменьшая их количество. Стандарт – каждые 1.5 метра, но некоторые растягивают до 2.2 метров. Для статических нагрузок может и пройдет, но при тепловом расширении появляются проблемы с герметизацией стыков.

Практические сложности монтажа

При монтаже трубы стальной в стальной оболочке часто недооценивают подготовку траншеи. Каменистый грунт без песчаной подушки – гарантия повреждения гидроизоляции уже в первый год эксплуатации. На участке под Тюменью в 2021 году пришлось делать повторную обсыпку кварцевым песком – изначально подрядчик использовал обычный карьерный, который со временем уплотнился и перестал амортизировать.

Соединительные муфты – еще одно больное место. Зарубежные аналоги с тефлоновыми уплотнителями не всегда подходят для наших температурных перепадов. При -40°C тефлон теряет эластичность, в то время как фторкаучук держится до -60°C. Но и тут есть нюанс – при постоянных циклах нагрева/охлаждения фторкаучук быстрее стареет.

Контрольные датчики системы ОДК (оперативного дистанционного контроля) часто устанавливают с нарушением технологии. Если датчик влажности закреплен без медного экрана, он начинает давать ложные срабатывания от блуждающих токов. Проверяли на трассе в Подмосковье – из 80 датчиков 12 потребовали замены после первого же сезона.

Опыт сотрудничества с производителями

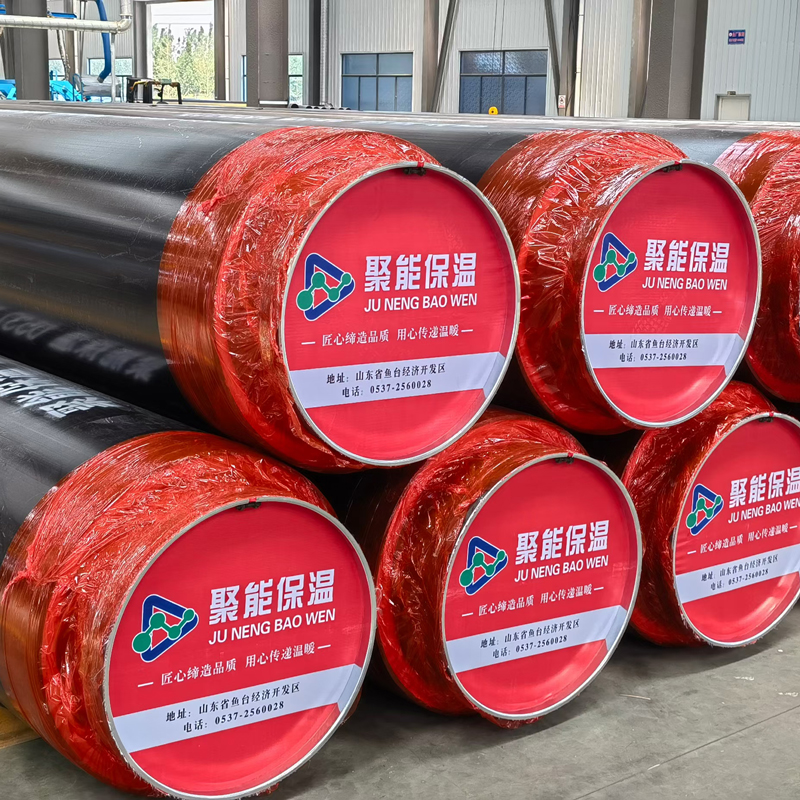

Из российских поставщиков стоит отметить ООО Шаньдун Джуненг Группа Холдинга – их подход к контролю качества на этапе гидроизоляции действительно впечатляет. На их производстве видел, как каждое соединение проверяют не только ультразвуком, но и методом вихревых токов – редкость для массового производства. Правда, с логистикой бывают задержки, особенно при поставках в северные регионы.

На их сайте cnjuneng.ru можно увидеть, что компания специализируется на изоляционных трубах для подземной прокладки – это как раз наш профиль. При этом они предлагают и паровые изоляционные трубы, что редкость – большинство производителей ограничиваются только тепловыми сетями.

Из интересного: у них есть технология вакуумизации межтрубного пространства для объектов с особыми требованиями. Мы пробовали на экспериментальном участке – действительно снижает теплопотери еще на 7-8%, но стоимость метра получается выше почти в полтора раза.

Типичные ошибки при проектировании

Самая распространенная ошибка – неучет боковых нагрузок при пересечении с коммуникациями. Стальная оболочка хоть и прочная, но точечные нагрузки от кабельных линий или других трубопроводов могут вызвать локальную деформацию. В норме нужно либо увеличивать толщину оболочки на таких участках, либо устанавливать защитные кожухи.

Расчет тепловых расшижений – отдельная тема. Многие проектировщики до сих пор используют упрощенные формулы без учета ползучести материала при длительных нагрузках. В результате компенсаторы работают на пределе, а то и вовсе не справляются. Напомнило случай в Самаре, где пришлось перекладывать 300 метров трассы из-за выхода из строя сильфонных компенсаторов.

Выбор толщины изоляции часто делают по таблицам без учета влажности грунта. А ведь при увеличении влажности с 15% до 30% теплопроводность пенополиуретана возрастает почти вдвое. Поэтому в заболоченных районах стоит либо увеличивать толщину изоляции на 20-25%, либо применять гидрофобизированные марки ППУ.

Перспективы развития технологии

Сейчас появляются гибридные решения – труба стальная в стальной оболочке с дополнительным полимерным покрытием внутренней поверхности. Это удорожает производство на 12-15%, но резко снижает гидравлическое сопротивление – особенно актуально для нефтепроводов. Мы тестировали такие образцы – потери давления действительно меньше на 6-7% при тех же диаметрах.

Интересное направление – умные системы мониторинга с оптоволоконными датчиками. Они позволяют отслеживать не просто температуру и влажность, а реальные механические напряжения в стенке трубы. Правда, стоимость таких решений пока ограничивает их применение только критически важными объектами.

Что касается материалов, начинают появляться оболочки из нержавеющей стали для агрессивных сред. Цена кусается, но для химических производств альтернатив практически нет. На одном из заводов в Татарстане такие трубы отработали уже 5 лет без единого ремонта – при том, что обычные углеродистые оболочки там меняли каждые 2 года.

Экономические аспекты выбора

При выборе трубы стальной в стальной оболочке многие заказчики ориентируются только на цену за метр, забывая про стоимость монтажа. А она может отличаться в 1.5-2 раза в зависимости от конструктивных особенностей. Например, трубы с готовыми каналами для ОДК монтируются на 30% быстрее – экономия на монтаже часто перекрывает разницу в цене.

Срок службы – еще один важный параметр. Дешевые трубы с тонким цинковым покрытием (80-100 мкм) служат в наших условиях 12-15 лет, тогда как с толщиной 170-200 мкм – уже 25-30 лет. Разница в цене всего 8-10%, но многие почему-то экономят именно на этом.

Любопытный момент: иногда выгоднее брать трубы с запасом по диаметру. На первый взгляд – перерасход, но если учитывать возможное расширение производства, то первоначальные затраты окупаются за 3-4 года. Проверяли на примере котельной в Новосибирске – взяли трубы на размер больше, и через 2 года при подключении нового цежа не пришлось перекладывать трассу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

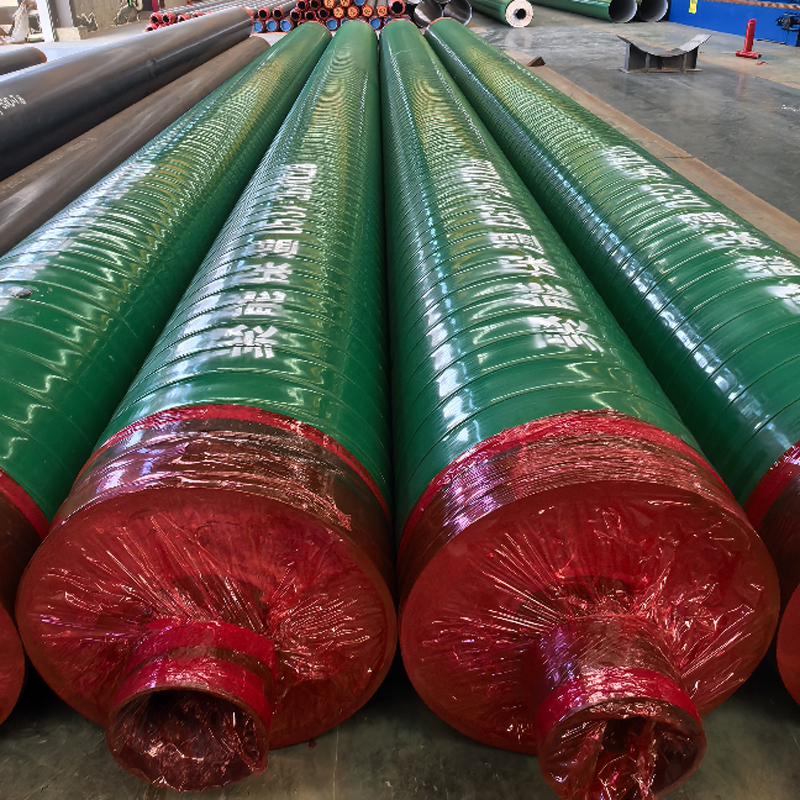

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

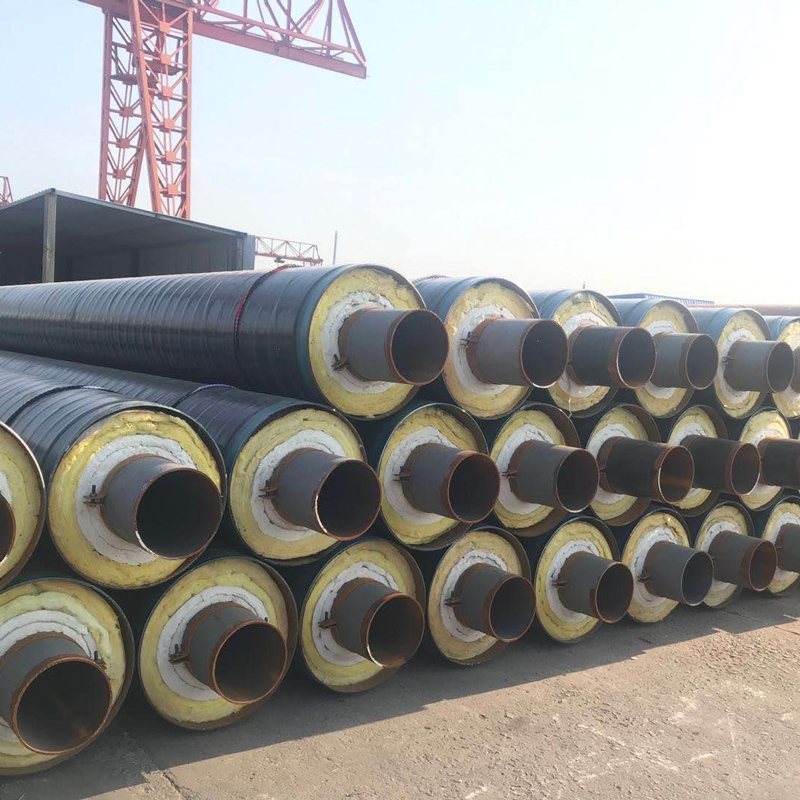

Подземная стальная труба для горячей воды

Подземная стальная труба для горячей воды -

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

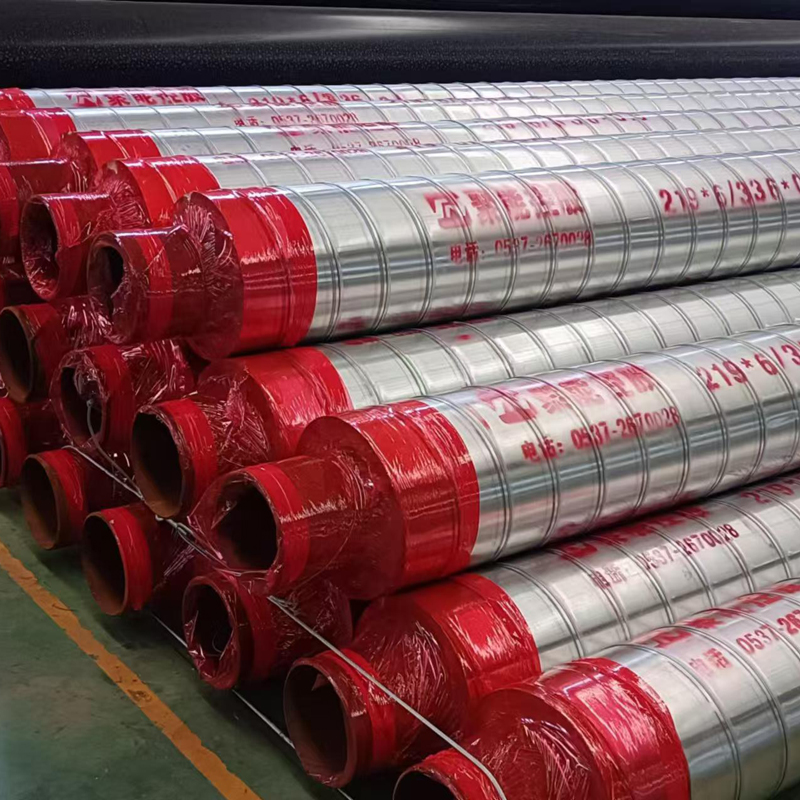

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба

Связанный поиск

Связанный поиск- высокое качество трубы для горячей воды

- оптом трубы для пара завод

- Оптовые поставщики полиэтиленовых труб pe

- Производители оптовых продаж полимерных изолированных труб

- Производители труб с полиуретановой изоляцией в Китае

- Стальная теплоизоляционная труба

- Китай трубы ППУ купить

- Оптовые поставщики теплоизолированных труб

- трубы изолированные полиэтиленом

- труба теплоизолированная в полиэтиленовой оболочке