Пожалуйста, оставьте нам сообщение

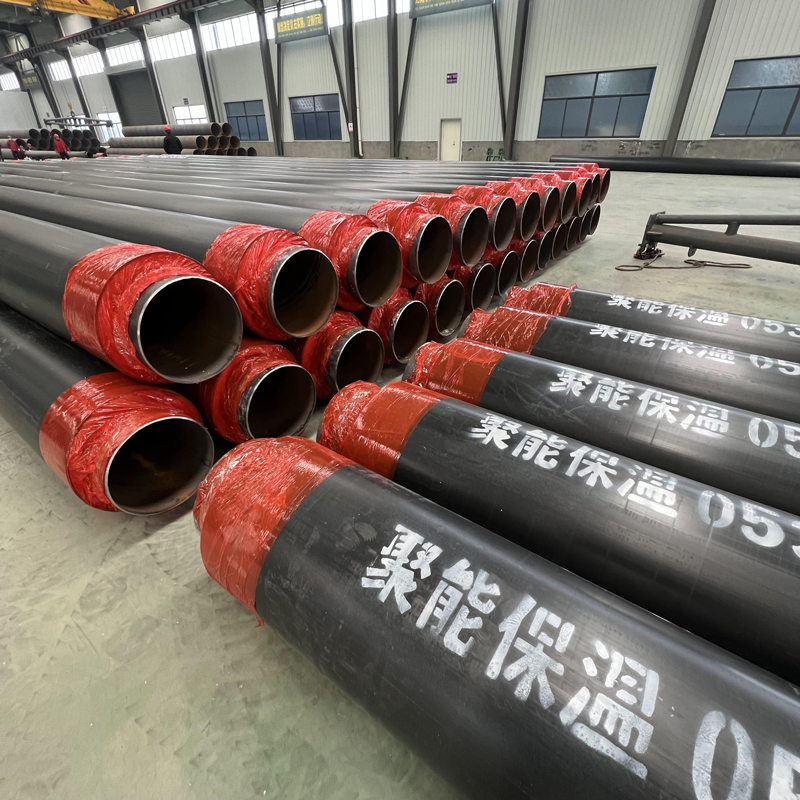

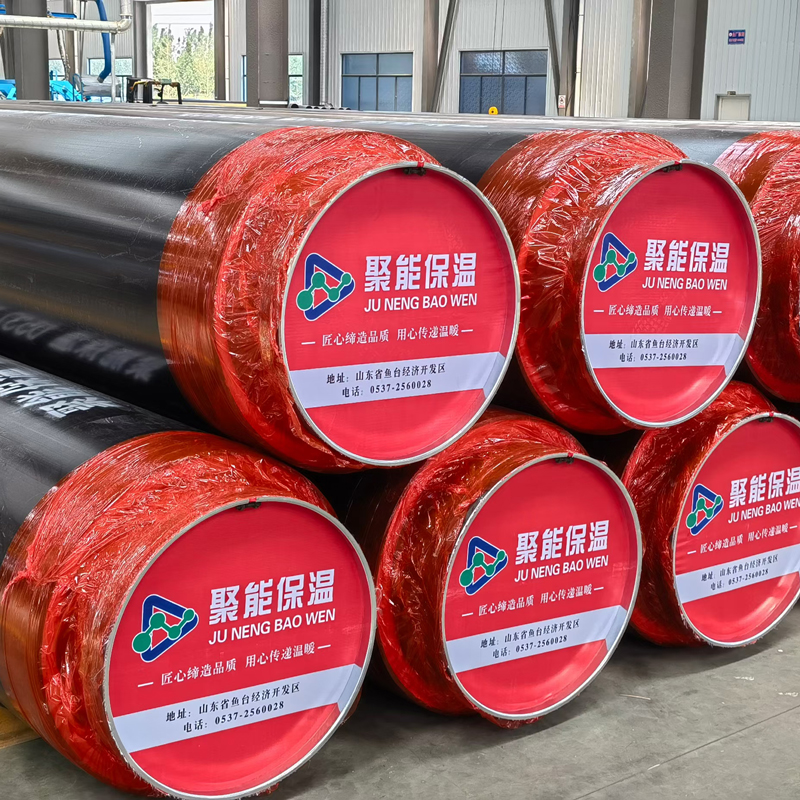

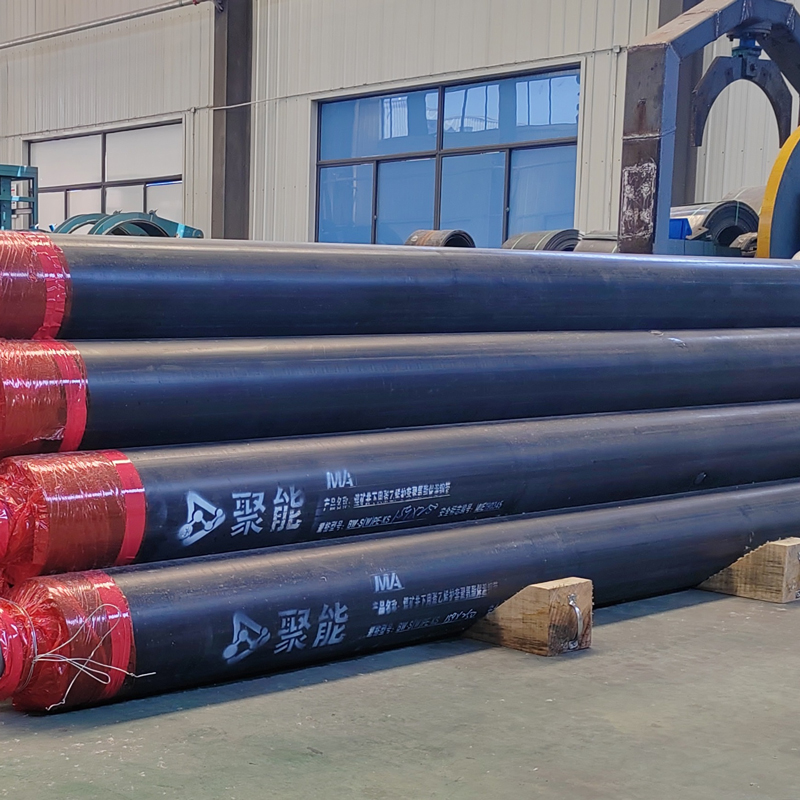

труба теплоизолированная в полиэтиленовой оболочке Производитель

Когда слышишь 'труба теплоизолированная в полиэтиленовой оболочке производитель', первое, что приходит в голову - это стандартные каталоги с завышенными характеристиками. Но на практике разница между заявленными и реальными показателями теплопотерь иногда достигает 15%, особенно если речь о подземной прокладке.

Критерии выбора, которые не пишут в спецификациях

Мы в 2018 году работали с объектом в Тюмени, где при -45°C вскрыли участок трассы после года эксплуатации. Полиэтиленовая оболочка имела микротрещины в зонах изгиба - производитель сэкономил на стабилизаторах УФ-излучения. С тех пор всегда требую протоколы испытаний по ГОСТ именно для северных регионов.

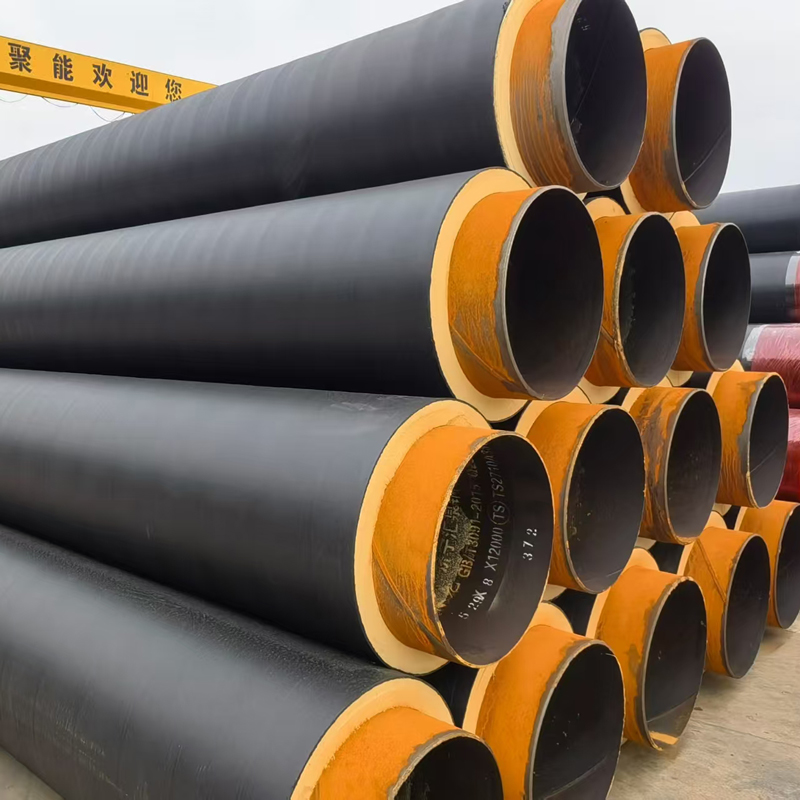

Толщина пенополиуретана - отдельная история. Для надземных трубопроводов иногда достаточно 40-50 мм, но когда видишь, как на азс в Красноярске конденсат образуется даже при +5°C, понимаешь: лучше брать с запасом. Кстати, ООО Шаньдун Джуненг Группа Холдинга в этом плане дает четкие рекомендации по климатическим зонам.

Система ОДК - вот где чаще всего экономят. Помню, как на объекте в Уфе пришлось вскрывать три километра трассы из-за 'слепых' зон контроля. Сейчас всегда проверяю расположение датчиков влажности - они должны быть равномерно распределены по длине трубы, а не через каждые 15 метров, как часто предлагают.

Особенности подземной прокладки: что не расскажут менеджеры

При заглублении ниже УПГ часто забывают про дренажные прослойки. В Новосибирске был случай, когда грунтовые воды размыли песчаную подушку, и труба начала 'плавать'. Пришлось усиливать крепления анкерными группами - дополнительные 300 тыс рублей к смете.

Соединительные муфты - слабое звено. Стандартные фитинги для изоляционных труб не всегда обеспечивают герметичность при сезонных подвижках грунта. После инцидента в Казани, где стык дал течь через 8 месяцев, перешли на двухконтурные системы с телеметрией.

Транспортировка - отдельный головняк. Если трубы теплоизолированные поставляются в шестиметровых секциях, нужно рассчитывать раскрой заранее. Как-то в Сочи пришлось резать новые трубы на месте из-за нестыковки с проектными длинами - потеряли 12% материала.

Паровая изоляция: специфика, которую часто упускают

При температуре носителя свыше 130°C стандартный ППУ начинает деградировать. Для паровых магистралей лучше использовать цилиндры из каменной ваты с дополнительным гидробарьером. На ТЭЦ-22 в Москве после замены на такие решения сократили теплопотери на 18%.

Компенсаторы - особая тема. В паровых системах нельзя использовать стандартные сильфонные элементы без термоизоляции. Как-то видел, как на подъезде к котельной пар конденсировался в компенсаторе - через полгода появились свищи.

Контроль качества сварных швов перед изоляцией - критически важен. Один незамеченный дефект - и вся система ОДК будет показывать ложную влажность. Мы сейчас используем комбинацию рентгена и ультразвука, особенно для ответственных участков.

Надземная прокладка: нюансы, которые становятся проблемами

УФ-стабилизация полиэтилена - не маркетинг, а необходимость. В Волгограде через 2 года эксплуатации оболочка на южной стороне эстакады потрескалась, пришлось монтировать защитные экраны. Производители часто экономят на светостабилизаторах.

Крепежные системы должны учитывать температурное расширение. Жесткая фиксация опорами приводит к деформациям в точках соединения. Сейчас используем катковые опоры с тефлоновым покрытием - дороже, но надежнее.

Доступ для ремонта - часто забывают при проектировании. На химическом комбинате в Дзержинске пришлось демонтировать часть конструкций для замены участка трубы. Теперь всегда оставляем технологические 'окна' через каждые 50 метров.

Производственные аспекты: на что смотреть при выборе поставщика

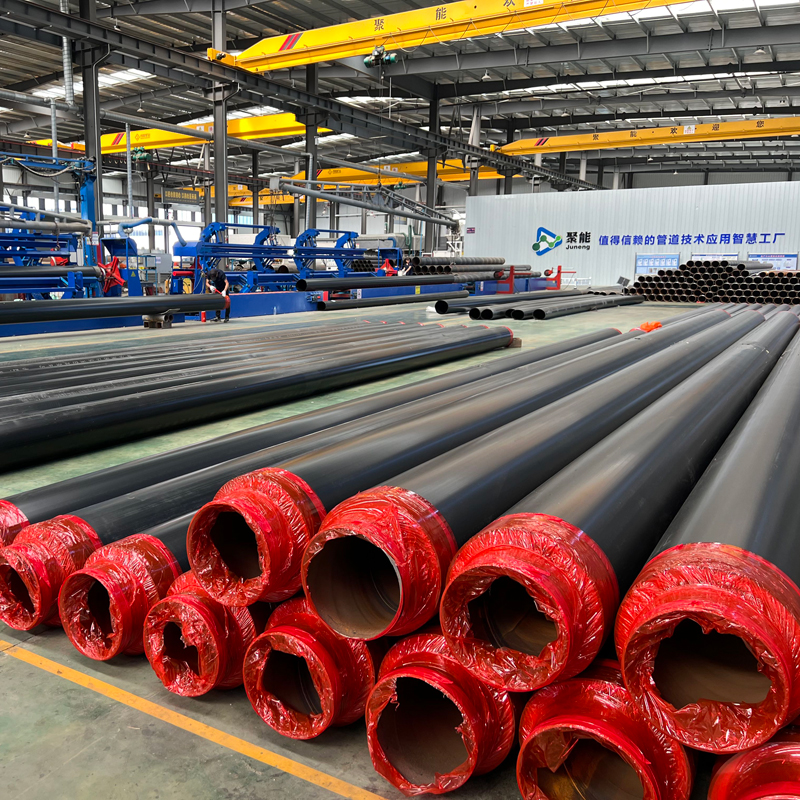

Технология заливки ППУ влияет на равномерность изоляции. Если видите разную плотность на срезе - это брак. У ООО Шаньдун Джуненг Группа Холдинга на https://www.cnjuneng.ru есть фото технологического процесса - видно контроль качества на каждом этапе.

Система менеджмента качества - не просто сертификат. Когда поставщик может предоставить протоколы испытаний для конкретной партии - это серьезно. Мы как-то получили трубы с разной толщиной изоляции в одной поставке - пришлось возвращать.

Логистика - отдельный критерий. Если производитель не имеет опыта отгрузки в ваш регион, возможны повреждения при транспортировке. Особенно важно для северных поставок - трубы должны храниться в отапливаемых складах до погрузки.

Экономика против качества: где нельзя экономить

Срок службы - не абстрактная цифра. Дешевые трубы с экономией на оболочке служат 10-12 лет вместо заявленных 25. Пересчет на срок эксплуатации показывает: первоначальная экономия 15% оборачивается двойными затратами на замену.

Система оперативного дистанционного контроля - не роскошь. На газопроводе в Оренбуржской области благодаря ОДК вовремя обнаружили повреждение и устранили его за 3 дня вместо возможных месяцев простоя.

Сервисное обслуживание - то, о чем забывают при выборе. Если производитель не имеет представителей в регионе, ремонт стыков и фитингов превращается в проблему. Особенно важно для паровой изоляционной трубы - там нужны специальные материалы для ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальная труба для горячей воды

Стальная труба для горячей воды -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

Подземная термоизоляционная стальная труба

Подземная термоизоляционная стальная труба -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

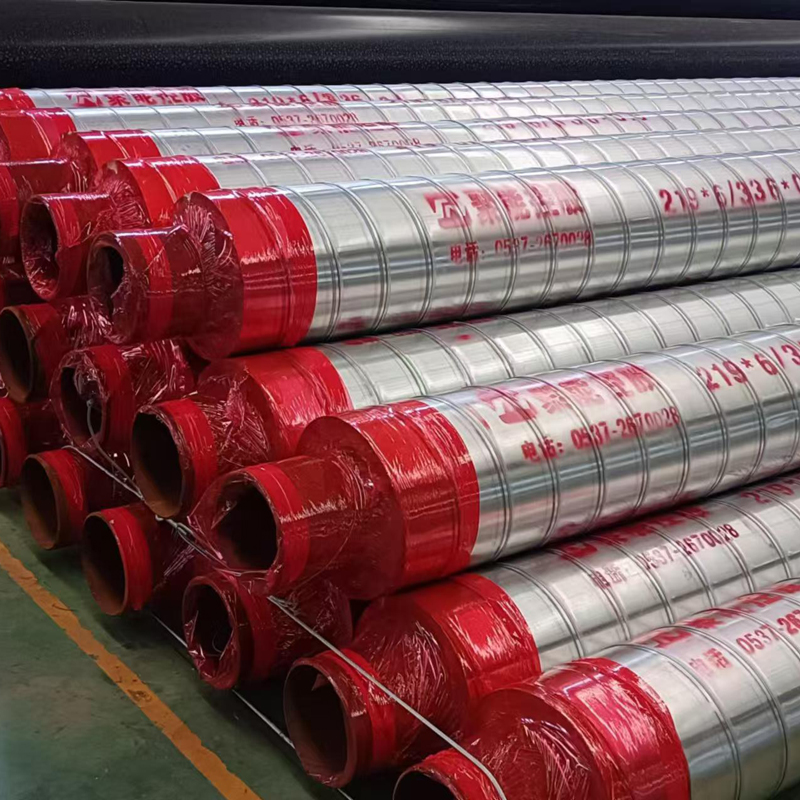

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Подземная стальная труба для горячей воды

Подземная стальная труба для горячей воды

Связанный поиск

Связанный поиск- труба изолированная ППУ Поставщик

- Поставщики газоизолированных труб из Китая

- Китайские производители полиэтиленовых труб для водоснабжения

- труба изолированная ППУ Производители

- Поставщики проектов паропроводов в Китае

- Завод по производству труб для горячей воды в Китае

- Трубы центрального теплоснабжения

- труба электросварная с антикоррозийным покрытием

- Оптовые поставщики предизолированных стальных труб

- Поставщики долговечных теплоизолированных труб из Китая