Пожалуйста, оставьте нам сообщение

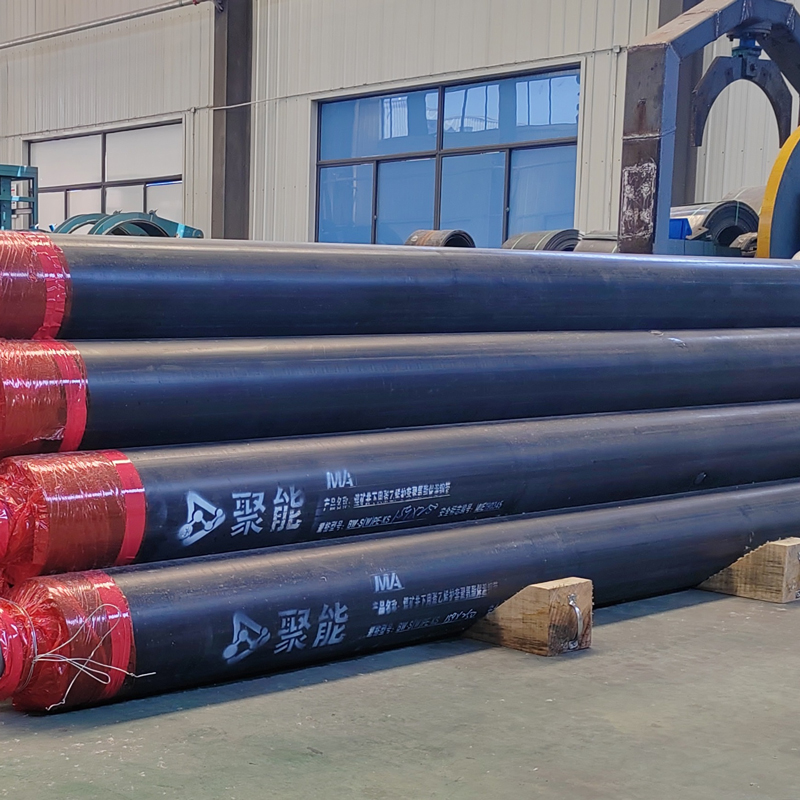

труба теплоизолированная в полиэтиленовой оболочке заводы

Когда ищешь 'труба теплоизолированная в полиэтиленовой оболочке заводы', половина ссылок ведет на конвейерные линии, где гонят типовые решения без учета реальных условий прокладки. Многие до сих пор путают ППУ изоляцию для надземки с предизолированными трубами для подземной бесканальной прокладки - а это принципиально разные вещи по гидростойкости и нагрузкам.

Технологические тонкости производства

На нашем производстве в ООО Шаньдун Джуненг Группа Холдинга до сих пор спорят о толщине пенополиуретана для разных диаметров. Для Ду150, к примеру, классические 40-50 мм иногда приходится увеличивать до 60 мм при высоких тепловых потерях - но это уже рисковать целостностью полиэтиленовой оболочки при заливке.

Система ОДК - отдельный разговор. Как-то пришлось переделывать партию труб из-за несоответствия сигнала с медного датчика. Оказалось, брак в спайке контактов, но до приемки никто не проверил фактическую проводимость цепи. Теперь всегда тестируем контрольные точки под нагрузкой.

Заметил, что европейские нормативы жестче требуют по адгезии ППУ к стальной трубе. Наш технолог предлагал экспериментировать с разными марками полиолов, но в итоге остановились на проверенной рецептуре - стабильность важнее мнимой экономии.

Подземная прокладка: что не пишут в ГОСТах

В проектах часто не учитывают агрессивность грунтовых вод. Как-то в Татарстане пришлось экстренно менять обычный ПЭ на усиленный тип 2 - в почве оказалась высокая концентрация хлоридов. С тех пор всегда запрашиваем химический анализ грунта.

Монтажники иногда экономят на герметизации стыков, а потом удивляются протечкам в системе ОДК. Разработали простую методику проверки: после заварки соединения подаем воздух под давлением 0,5 атм и следим за манометром 15 минут.

Глубина траншеи - еще один камень преткновения. По норме - не менее 0,8 м до верха трубы, но в северных регионах приходится заглублять до 1,2 м. При этом нельзя забывать про песчаную подушку, иначе неравномерная осадка порвет теплоизолированную трубу.

Проблемы логистики и складирования

Длинномеры - отдельная головная боль. Максимальная длина секции 12 метров, но при перевозке возникают проблемы с креплением. Как-то водитель недотянул стропы - при резком торможении трубы сместились и повредили оболочку. Теперь используем специальные деревянные прокладки между ярусами.

На открытом хранении ПЭ оболочка выдерживает не более 3 месяцев под прямым ультрафиолетом. Пришлось строить навесы - первоначальные потери от выцветания и растрескивания достигали 7% от партии.

Погрузка труб диаметром свыше 273 мм требует спецтехники с траверсами. Обычные стропы оставляют вмятины на изоляции, которые потом приходится ремонтировать термоусадочными муфтами - дополнительные затраты и риск брака.

Сравнение с надземными решениями

Для надземной прокладки мы в ООО Шаньдун Джуненг Группа Холдинга используем оцинкованную оболочку, но иногда клиенты пытаются сэкономить и запрашивают ПЭ версию. Приходится объяснять, что ультрафиолет за 2-3 года разрушит полиэтилен.

Тепловое расширение - ключевое отличие. В надземке компенсаторы ставят чаще, тогда как для подземной прокладки достаточно естественной гибкости трассы. Но это при условии качественного уплотнения грунта обратной засыпки.

Система антикоррозионной защиты в надземных трубах проще - не нужна гидроизоляция, но требуется регулярная покраска. Для подземки же мы даем гарантию 30 лет именно за счет герметичности полиэтиленовой оболочки.

Перспективы развития технологии

Сейчас экспериментируем с трехслойной изоляцией для арктических проектов. Между ППУ и стальной трубой добавляем слой вспененного полиэтилена - снижает тепловые мостики, но усложняет производство.

Автоматизация заливки ППУ - наше следующее направление. Ручное смешение компонентов дает колебания плотности до 15%, что критично для долгосрочной стабильности. Ищем поставщиков дозирующих комплексов.

Совместно с научными институтами тестируем новые марки полиэтилена для оболочки. Особенно интересует устойчивость к абразивному износу в песчаных грунтах - текущие образцы показывают разную степень стойкости.

Практические кейсы из опыта

На объекте в Новосибирске пришлось оперативно менять схему укладки - геодезисты ошиблись в отметках глубины. Спасли запасные секции труб с заводским теплоизолированным покрытием, которые всегда возим на сложные объекты.

Как-то столкнулись с интересным случаем: при приемке партии заказчик требовал проведения дополнительных испытаний на стойкость к бензину. Оказалось, трасса проходила рядом с АЗС - пришлось использовать специальную марку ПЭ с улучшенной химической стойкостью.

Самая сложная поставка была для ТЭЦ в условиях вечной мерзлоты. Пришлось разрабатывать особый режим монтажа - прогревать траншеи перед укладкой, использовать специальные сыпучие материалы для обратной засыпки. Но система работает уже 5 лет без нареканий.

Взаимодействие с подрядчиками

Часто сталкиваемся с непониманием важности подготовки основания. Как-то подрядчик уложил трубы прямо на щебень без песчаной подушки - через год появились деформации. Теперь в договор включаем обязательный фотоотчет каждого этапа.

Обучение монтажников - отдельная статья расходов. Разработали краткий видео курс по сварке полиэтиленовых оболочек, но живые тренинги все равно эффективнее. Особенно по работе с термоусадочными муфтами.

Контроль качества на объекте - головная боль. Ввели систему выборочных проверок: наш технадзор приезжает без предупреждения и проверяет случайные участки трассы. После двух случаев брака дисциплина у подрядчиков заметно улучшилась.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборный попземный теплоизоляционный отвод труба PERT-II

Сборный попземный теплоизоляционный отвод труба PERT-II -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

Сборный попземный теплоизоляционный отвод труба

Сборный попземный теплоизоляционный отвод труба -

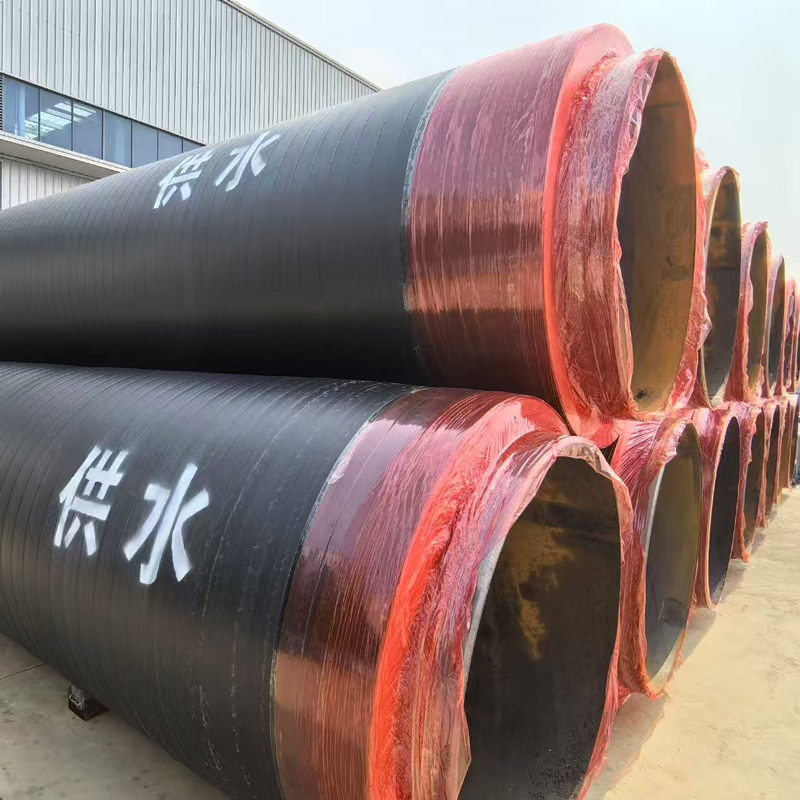

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Изоляционная стальная труба

Изоляционная стальная труба -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

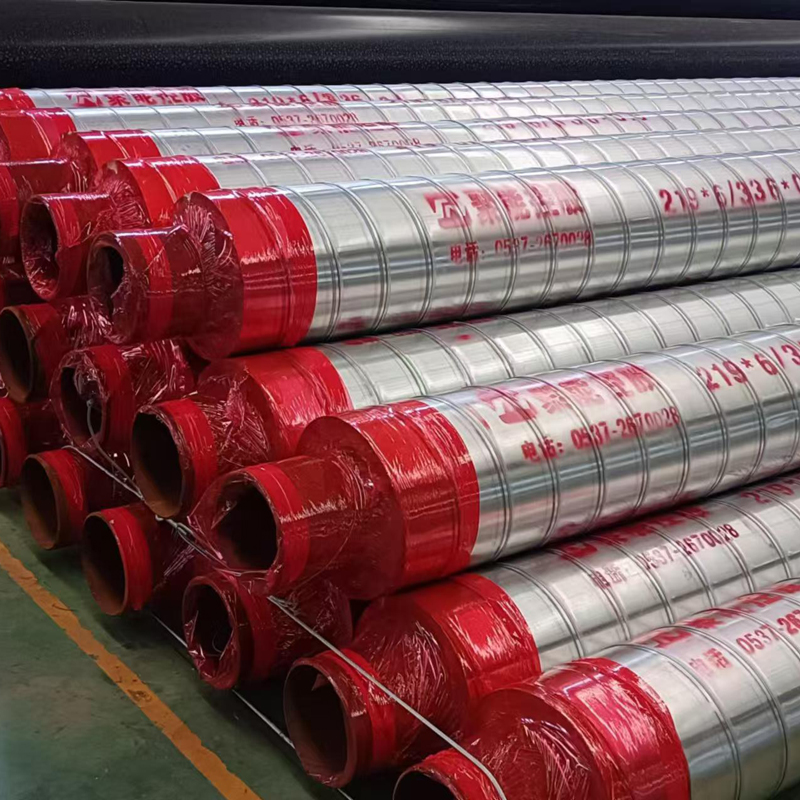

Изоляционная оцинкованная труба

Изоляционная оцинкованная труба -

Термоусаживаемая лента

Термоусаживаемая лента -

Стальная антикоррозионная изоляционная труба

Стальная антикоррозионная изоляционная труба -

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба

Связанный поиск

Связанный поиск- Оптовые поставщики труб для воздушного пара

- Оптовые полиэтиленовые трубы для водоснабжения

- Оптовый завод теплоизоляционной трубы

- Производители оптовых продаж полиэтиленовых труб диаметром 110 мм

- труба стальная изолированная пенополиуретаном завод

- трубы для котельной завод

- трубы ППУ Поставщики

- трубы полиэтиленовые для водопровода

- Оптовые поставщики газовых труб

- Производители труб с полиуретановой изоляцией в Китае