Пожалуйста, оставьте нам сообщение

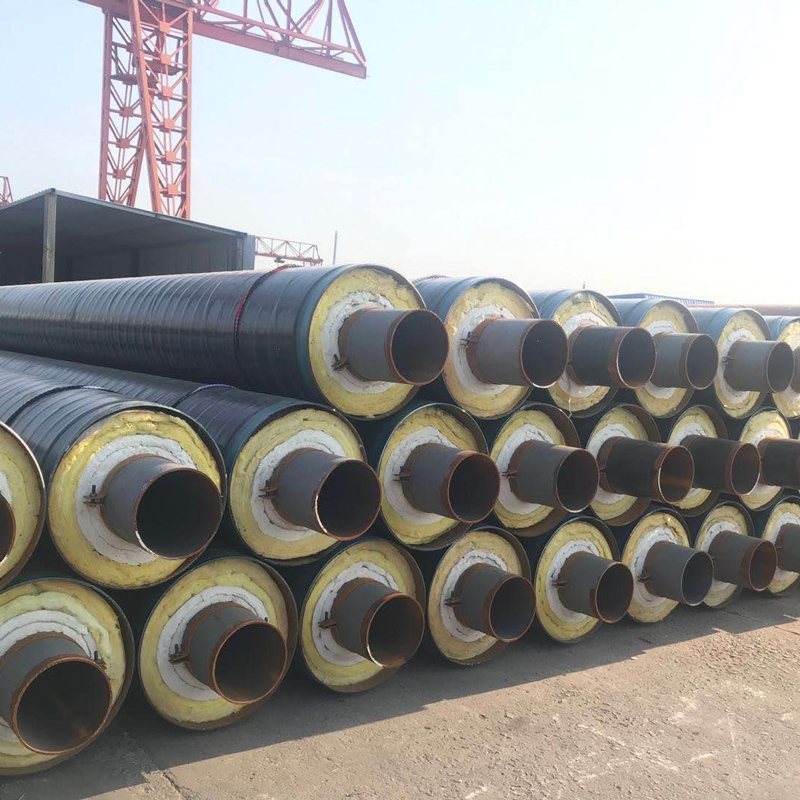

трубопровод теплоизолированный заводы

Когда говорят про теплоизолированные трубопроводы, многие сразу представляют готовые трубы в полиэтиленовой оболочке. Но это лишь верхушка айсберга — на деле технология начинается с выбора стали на металлургическом комбинате и заканчивается сварными стыками в траншее. Вот об этой цепочке и хочу размышлять.

Что скрывается за термином 'заводская изоляция'

Начну с главного заблуждения: будто бы все заводы выпускают одинаковые трубы ППУ. Работая с теплоизолированный трубопровод, постоянно сталкиваюсь с тем, что заказчики не различают типы пенополиуретана. Например, плотность вспененного слоя — не просто цифра в сертификате. Для надземной прокладки мы используем ППУ с добавками антипиренов, а для подземной — с повышенной гидростойкостью. Разница в цене до 15%, но некоторые производители этого не уточняют.

Помню, в 2019 году для объекта в Новом Уренгое пришлось забраковать партию от одного регионального завода. Сталь была отличная, но пенополиуретан дал усадку после температурных циклов. Причина — экономия на пенообразователе. После этого всегда требую протоколы испытаний на термостабильность.

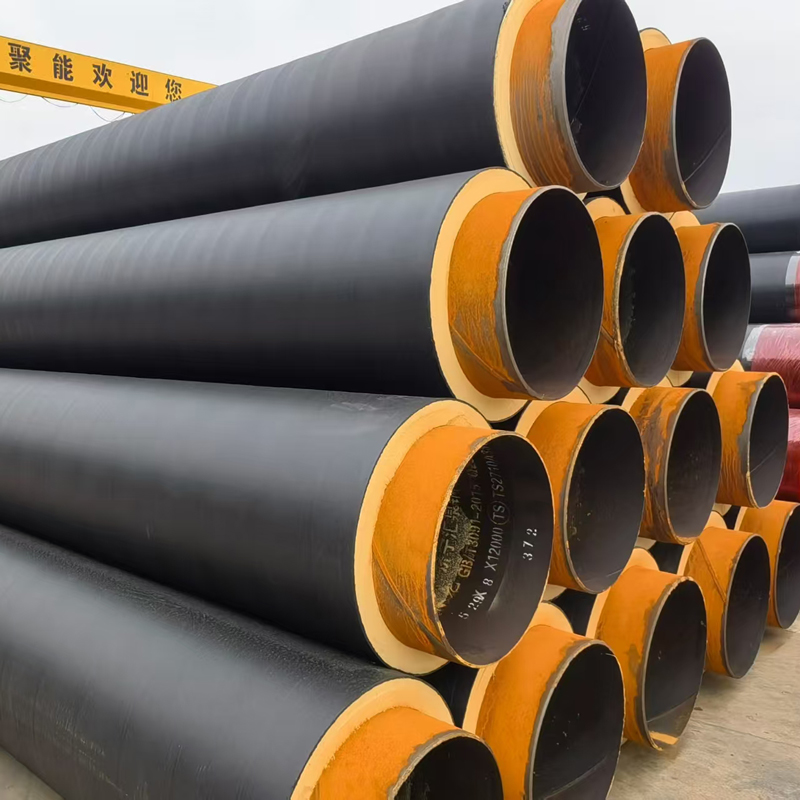

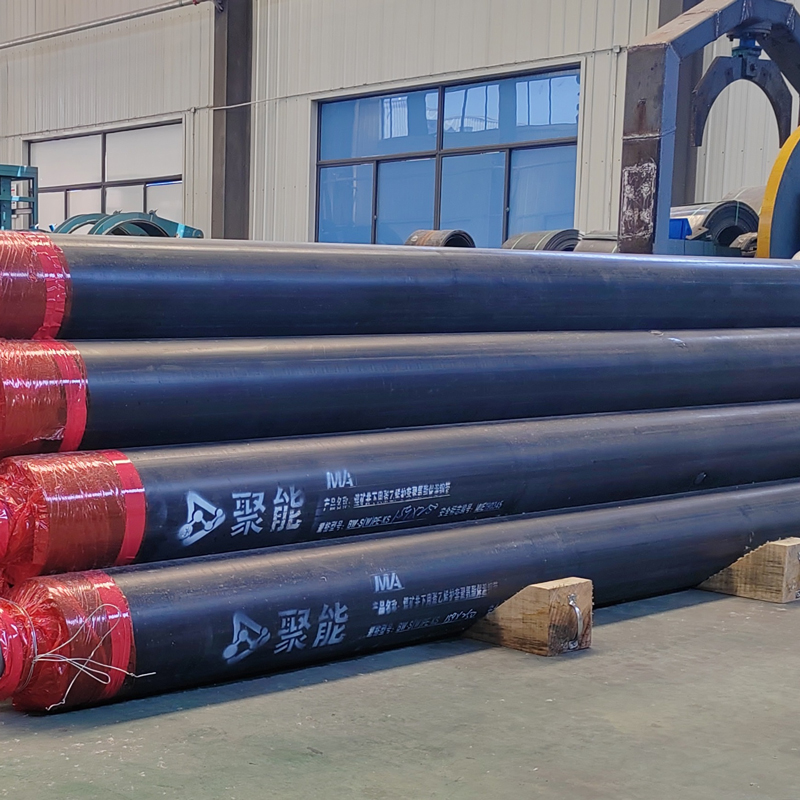

Кстати, о стали. Для теплоизолированные заводы важно не просто купить металл, а учитывать его химсостав. При сварке труб с заводской изоляцией бывают проблемы с карбидными прослойками, если сталь не соответствует ГОСТ 8731. Мы обычно работаем с трубами от Лукойл-Транс и ЧТПЗ, но для специфичных проектов заказываем у ООО Шаньдун Джуненг Группа Холдинга — у них хороший контроль по европейским стандартам.

Подземная прокладка: где кроются подводные камни

Самый сложный участок — переходы через автомобильные дороги. Здесь нельзя применять стандартные трубопровод теплоизолированный без усиленной оболочки. На одном из объектов в Татарстане пришлось заменять 120 метров трубы после двух лет эксплуатации — вибрация от грузовиков разрушила ПЭ оболочку. Теперь всегда используем трубы с толщиной стенки оболочки от 4 мм для подобных участков.

Система ОДК — отдельная тема. Многие подрядчики экономят на датчиках, а потом не могут локализовать пробой гидроизоляции. Лично видел, как на трассе в Омской области искали утечку теплоты три недели — проще было бы сразу установить качественную систему мониторинга. Кстати, на сайте cnjuneng.ru есть хорошие технические решения по этому вопросу.

Что касается фитингов — здесь нельзя экономить. Заказывали как-то партию компенсаторов у неизвестного производителя, так они не выдержали и сезона. Теперь работаем только с проверенными поставщиками, включая ООО Шаньдун Джуненг Группа Холдинга — их фитинги для подземной прокладки показывают стабильные результаты.

Надземная прокладка: нюансы, которые не описаны в СНиП

Для надземных трасс главный враг — ультрафиолет. Стандартная полиэтиленовая оболочка служит не более 10 лет, после чего трескается. В последних проектах перешли на оцинкованную сталь — дороже, но долговечнее. Кстати, не все знают, что для паровых сетей нужно применять паровая изоляционная труба с рабочим слоем из каменной ваты — ППУ просто не выдерживает температур свыше 150°C.

Монтаж надземных участков — отдельное искусство. Зимой 2020 года в Красноярске столкнулись с проблемой: при -35°C изоляция становилась хрупкой. Пришлось разрабатывать специальную технологию подогрева стыков. Кстати, на сайте cnjuneng.ru в разделе продукции есть интересные решения для северных регионов.

Опорные конструкции — еще один важный момент. Стандартные скользящие опоры не всегда подходят для трасс с перепадами высот. Для объекта в Сочи пришлось разрабатывать качающиеся опоры — обычные создавали избыточные напряжения в трубах.

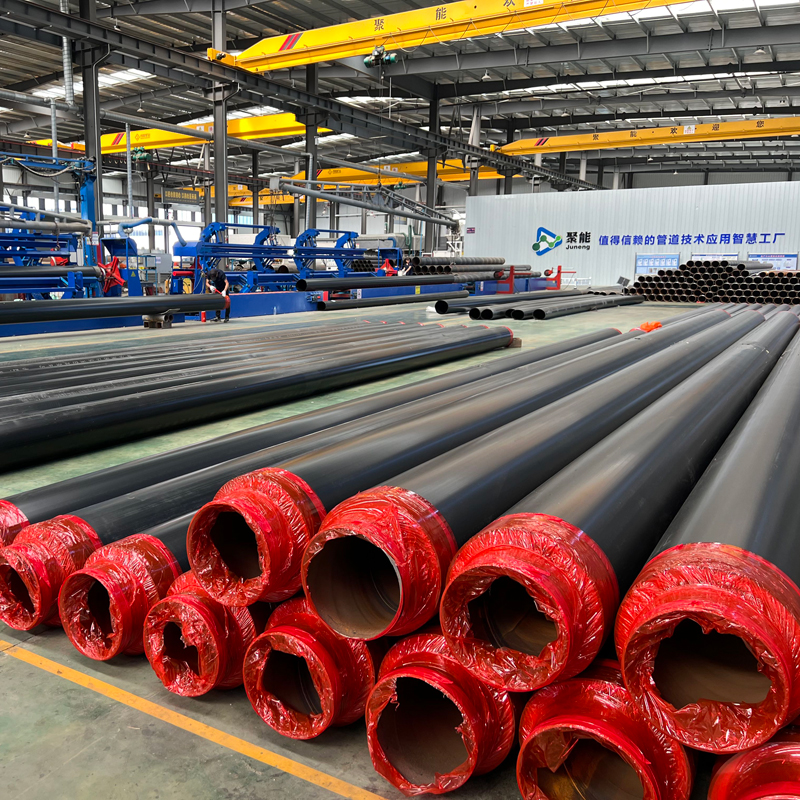

Производственные вызовы: от цеха до стройплощадки

Контроль качества на теплоизолированные заводы — это не только испытания готовой продукции. Важно отслеживать каждый этап: от пескоструйной обработки стали до нанесения пенополиуретана. Посещал несколько производств в России и Китае — у ООО Шаньдун Джуненг Группа Холдинга впечатлила система контроля толщины изоляции ультразвуком.

Логистика — отдельная головная боль. Трубы длиной 12 метров требуют специального транспорта. Как-то раз для срочного заказа в Мурманске пришлось нанимать три низкорамных трала — стандартные фуры не подходили по грузоподъемности. Теперь всегда заранее просчитываем транспортную схему.

Сварочные работы в полевых условиях — самый сложный этап. Особенно зимой, когда приходится строить временные укрытия. Помню, на объекте в Якутии при -50°C использовали дизельные пушки для подогрева — расход солярки был как у небольшого коттеджа.

Перспективы и ошибки, которые лучше не повторять

Сейчас многие увлекаются 'умными' системами мониторинга, но не всегда это оправдано. Для небольшой котельной достаточно стандартной ОДК, а не дорогостоящих цифровых решений. Видел проекты, где на систему контроля тратили до 20% бюджета — нерационально.

Из последних удачных решений — применение трубы надземная изоляционная труба с комбинированной изоляцией (ППУ + ВУС) для химических производств. Такие решения предлагают несколько производителей, включая ООО Шаньдун Джуненг Группа Холдинга — у них есть интересные разработки для агрессивных сред.

Главный урок за последние годы: не стоит экономить на изоляции стыков. Лучше переплатить за качественные муфты, чем потом ремонтировать весь участок. Проверено на собственном опыте — ремонт обходится в 3-4 раза дороже первоначальной экономии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

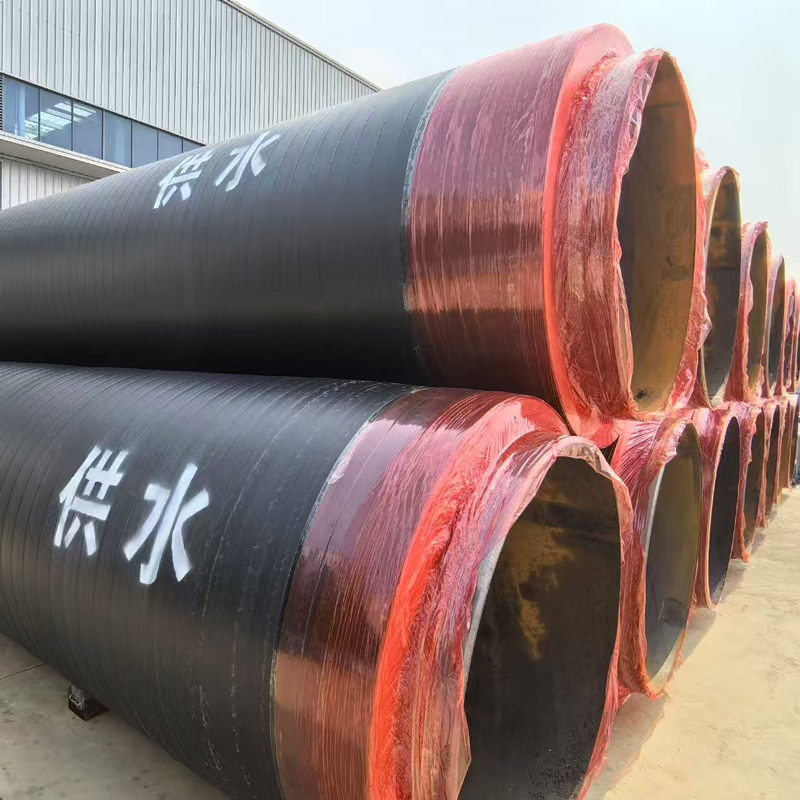

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба -

Изолированные трубы с напылением и обмоткой

Изолированные трубы с напылением и обмоткой -

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой

Высокотемпературная паровая изоляционная стальная труба со стальной оболочкой -

Полиэтиленовая спиральная отопительная труба

Полиэтиленовая спиральная отопительная труба -

Высокоплотная внешняя защита полиуретановая труба

Высокоплотная внешняя защита полиуретановая труба -

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба -

Теплоизоляционная труба для теплопередачи

Теплоизоляционная труба для теплопередачи -

Подземная стальная труба для горячей воды

Подземная стальная труба для горячей воды -

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Надземный сборный изоляцонный отвод труба

Надземный сборный изоляцонный отвод труба -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок

Связанный поиск

Связанный поиск- высокое качество трубы ППУ купить

- Производители оптовых продаж полимерных изолированных труб

- Завод по производству теплоизоляционных труб для отопления в Китае

- Трубы отопления

- Оптовые поставщики теплоизоляционных труб

- Оптовый завод труб для горячей воды

- Заводы по производству антикоррозийных труб в Китае

- подземная изоляционная труба / подземная труба Поставщики

- трубопровод теплоизолированный завод

- изолированная труба цена заводы