Пожалуйста, оставьте нам сообщение

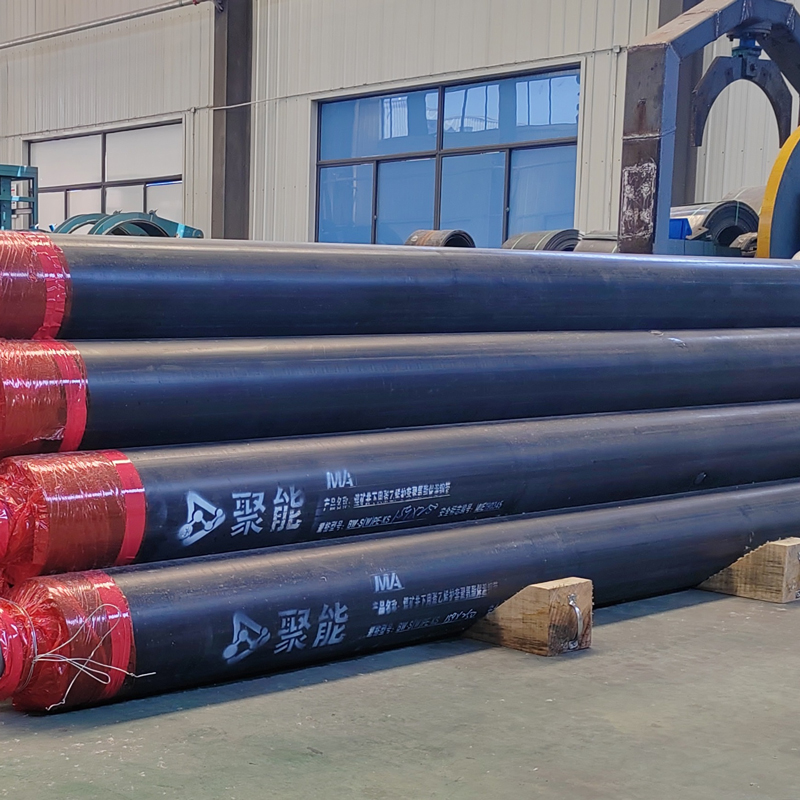

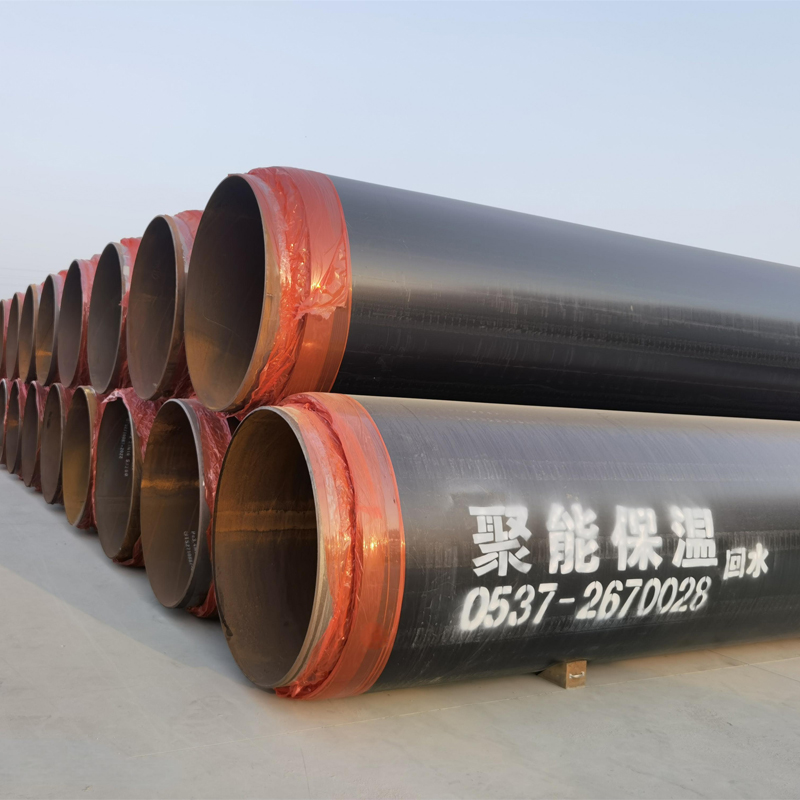

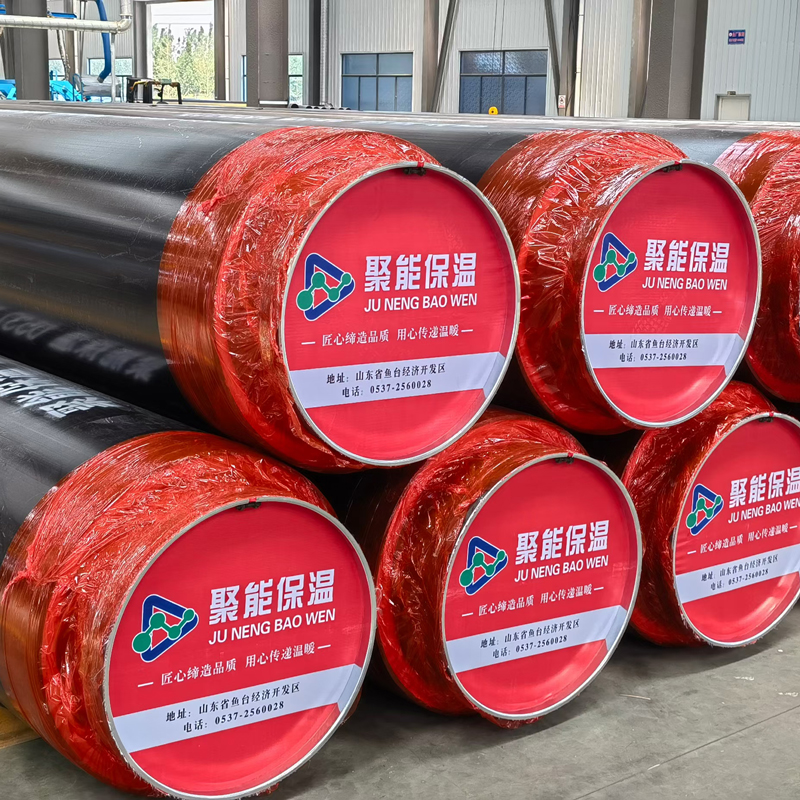

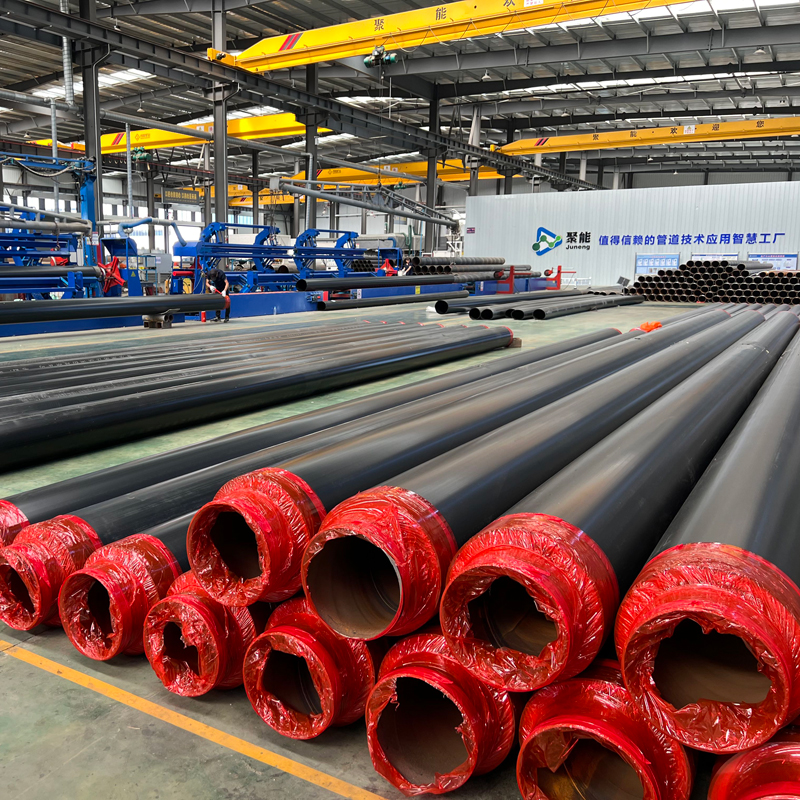

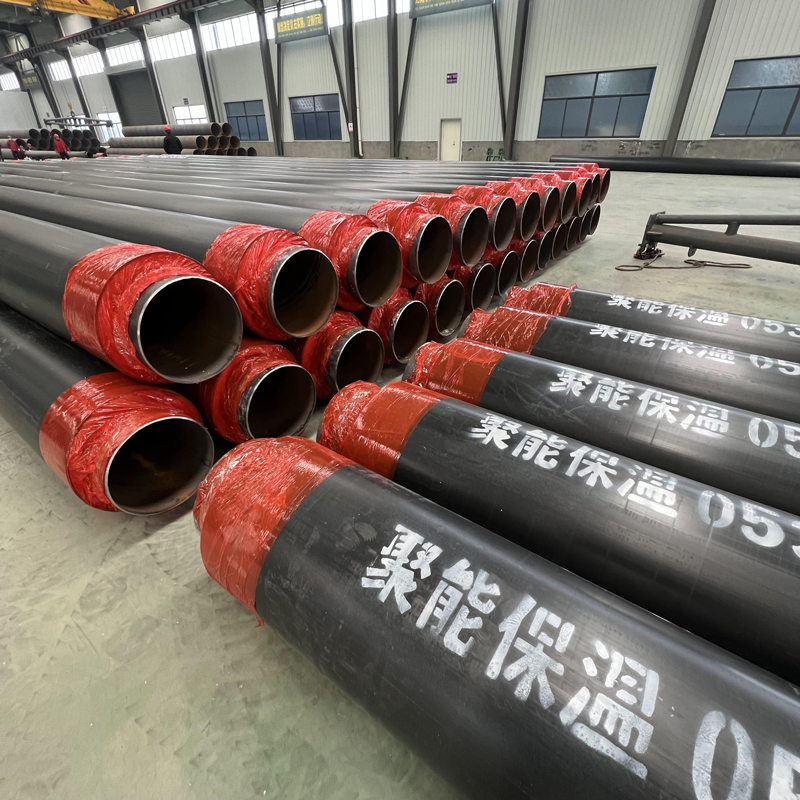

трубы ППУ Производитель

Когда слышишь 'трубы ППУ производитель', первое, что приходит в голову — это стандартные желтые оболочки и пароизоляция. Но на деле, если копнуть глубже, оказывается, что даже между заводами-лидерами есть принципиальные отличия в подходе к контролю качества. Многие думают, что главное — это плотность пенополиуретана, а на самом деле ключевым может оказаться адгезия к стальной трубе или качество центрирующих опор.

Технологические нюансы, которые не видны с первого взгляда

Вот, например, мы в ООО Шаньдун Джуненг Группа Холдинга долгое время экспериментировали с системой вентиляции при заливке ППУ. Казалось бы, мелочь — но именно от этого зависит, будут ли в изоляции пустоты. Один раз пришлось переделывать партию для объекта в Новосибирске, потому что при -40°C в некоторых участках появились мостики холода. Причем визуально трубы были идеальны, а тепловизор показал проблему только после полугода эксплуатации.

Еще часто недооценивают важность подготовки поверхности стальной трубы. Недостаточно просто очистить от ржавчины — нужно добиться определенной шероховатости. Помню, как в 2019 году мы поставили партию с идеально гладкой поверхностью, и через два года начались отслоения по стыкам. Пришлось разрабатывать новую методику абразивной обработки.

Сейчас на сайте cnjuneng.ru мы специально вынесли раздел с техническими рекомендациями по подготовке труб — именно после того случая. Кстати, для подземной прокладки важно не только качество самой трубы, но и фитингов. У нас был проект, где заказчик сэкономил на отводах ППУ, купив более дешевые аналоги, и через год пришлось раскапывать трассу из-за протечек в местах соединений.

Оборудование и материалы: где можно, а где нельзя экономить

Многие производители пытаются снизить стоимость за счет отечественных компонентов для ППУ системы. Мы тоже пробовали работать с российским полиолом — но для северных регионов все же вернулись к европейским аналогам. Разница в цене 15-20%, а вот срок службы при низких температурах отличается в разы. Особенно критично для паровых систем, где перепады температур достигают 200°C.

Линия по производству изоляционных труб у нас итальянская, но с дополнительной доработкой — добавили российские системы контроля толщины изоляции. Без этого бывает перерасход материала до 8-10%, что при нынешних ценах на полимеры совершенно недопустимо.

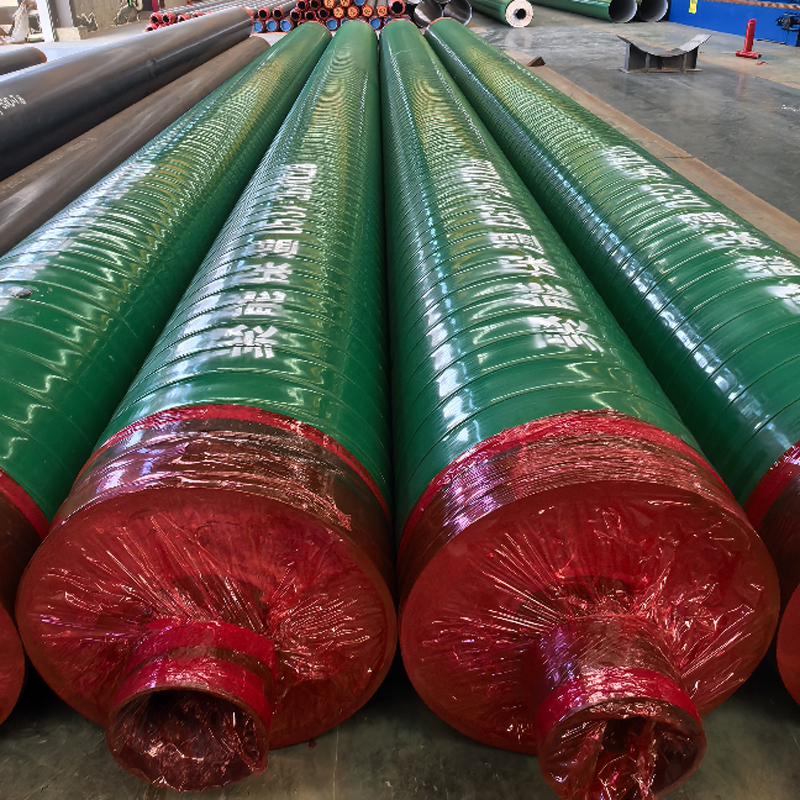

Кстати, про надземную прокладку — тут часто ошибаются с выбором оболочки. Для улицы нужен не просто полиэтилен, а специальные составы с защитой от УФ-излучения. Мы в прошлом году поставили партию для нефтеперерабатывающего завода в Уфе — специально разрабатывали состав оболочки с добавками, чтобы выдерживала прямое солнечное излучение без деформаций.

Логистика и монтаж: что не пишут в технической документации

При транспортировке ППУ труб длиной более 12 метров часто возникают проблемы с разгрузкой — обычные краны не всегда могут аккуратно уложить такие секции. Пришлось разрабатывать специальные траверсы, которые распределяют нагрузку. Особенно важно для труб с предварительной теплоизоляцией, где можно повредить не только оболочку, но и саму изоляцию.

Для похороненных под землей систем критически важна правильная засыпка. Один из наших заказчиков в Казани сэкономил на песчаной подушке — использовал грунт с строительным мусором. Через три года острые краки пробили гидроизоляцию, пришлось делать ремонт на участке в 2 км. Теперь всегда включаем в договор пункт о контроле засыпки.

Еще момент — при монтаже в болотистой местности нужно дополнительное крепление, иначе трубы просто всплывают. Столкнулись с этим на проекте в Ленинградской области, теперь для таких случаев предлагаем специальные якорные системы.

Контроль качества: от цеха до стройплощадки

У нас на производстве каждый метр трубы проверяется на толщину изоляции, но самый важный тест — это проверка на отслоение. Разработали собственный метод с помощью ультразвука, хотя по ГОСТу достаточно визуального контроля. Но практика показала, что только так можно гарантировать качество для ответственных объектов.

Для паровой изоляционной трубы дополнительно проводим термические испытания — циклический нагрев до 150°C с последующим охлаждением. После 50 таких циклов проверяем состояние адгезии. Некоторые конкуренты считают это избыточным, но именно благодаря этому мы избежали проблем на ТЭЦ в Красноярске, где суточные перепады температур достигают 70 градусов.

Кстати, про фитинги — их часто проверяют по упрощенной схеме, а зря. Именно в местах соединений чаще всего возникают проблемы. Мы теперь тестируем каждый отвод и тройник под давлением, превышающим рабочее в 1.8 раза. Дорого, но зато спим спокойно.

Перспективы и новые разработки

Сейчас экспериментируем с системой мониторинга для умных теплосетей — встраиваем в изоляцию датчики температуры и влажности. Пока дороговато получается, но для объектов с повышенными требованиями уже предлагаем. Особенно актуально для переходов через автомобильные дороги, где сложно контролировать состояние трубопровода.

Еще одно направление — разработка составов ППУ с повышенной стойкостью к агрессивным грунтовым водам. Для регионов с высоким уровнем грунтовых вод это может стать решающим фактором. Уже есть опыт поставок в Калининградскую область, где обычная изоляция служит в два раза меньше из-за высокой минерализации воды.

Постоянно работаем над улучшением системы ОДК — сейчас тестируем новые маркеры для точного определения мест повреждения. Старые системы часто дают погрешность до 10-15 метров, что при раскопках в городских условиях неприемлемо.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Теплоизоляционная труба PE-RT II

Теплоизоляционная труба PE-RT II -

Сборная подземная изоляционная труба

Сборная подземная изоляционная труба -

Полиуретановая напыляемая изоляционная труба

Полиуретановая напыляемая изоляционная труба -

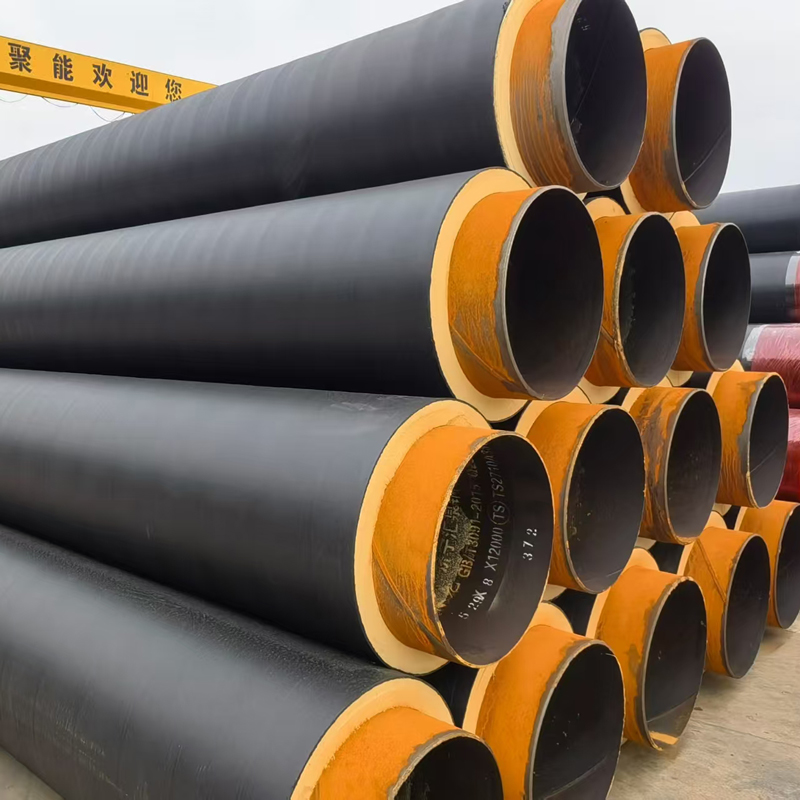

Изоляционная стальная труба

Изоляционная стальная труба -

Сборный подземный изоляционный фикцированный патрубок

Сборный подземный изоляционный фикцированный патрубок -

Полиэтиленовая спиральная отопительная труба

Полиэтиленовая спиральная отопительная труба -

Стальная труба для горячей воды

Стальная труба для горячей воды -

Жесткая полиуретановая изоляционная труба

Жесткая полиуретановая изоляционная труба -

Полиуретановая изоляционная труба с оцинкованным железным листом

Полиуретановая изоляционная труба с оцинкованным железным листом -

Подземная спиральные стальные трубы для отопления

Подземная спиральные стальные трубы для отопления -

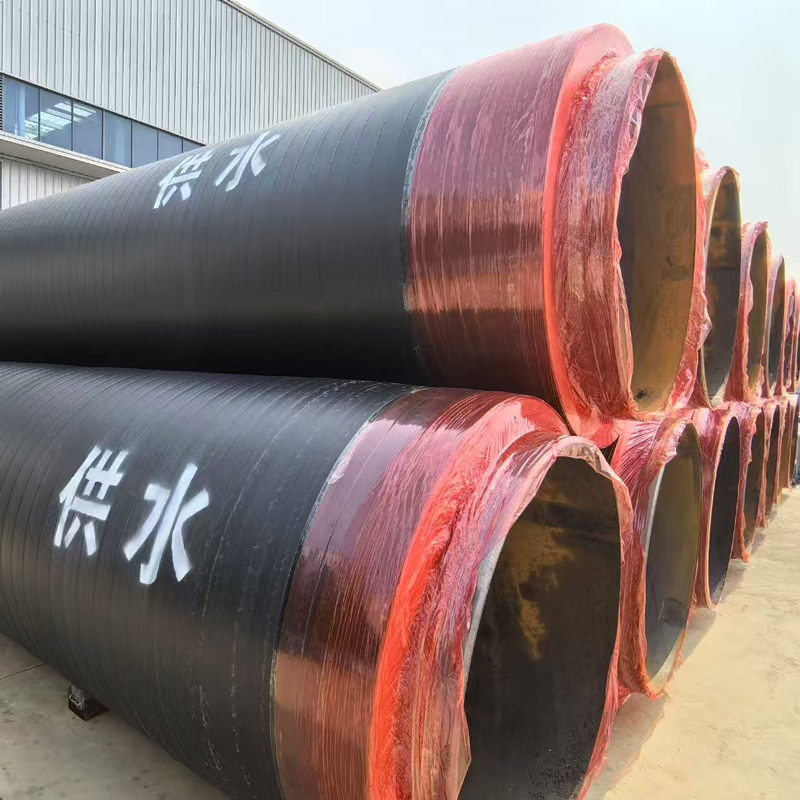

Сборные подземные трубы для горячего водоснабжения

Сборные подземные трубы для горячего водоснабжения -

Подземная теплоизоляционная труба

Подземная теплоизоляционная труба

Связанный поиск

Связанный поиск- Производители оптовых стальных изолированных труб

- Завод по производству теплоизоляционной трубы ппу в Китае

- Китай трубы для горячей воды

- оптом трубы для отопления подземные

- Газопровод

- Оптовые поставщики труб для отопления

- Производители экструдированных полиэтиленовых изолированных труб в Китае

- Производители напорных полиэтиленовых труб для водоснабжения в Китае

- Китай завод полиэтиленовой трубы 110 мм в диаметре

- Китай паровые трубы